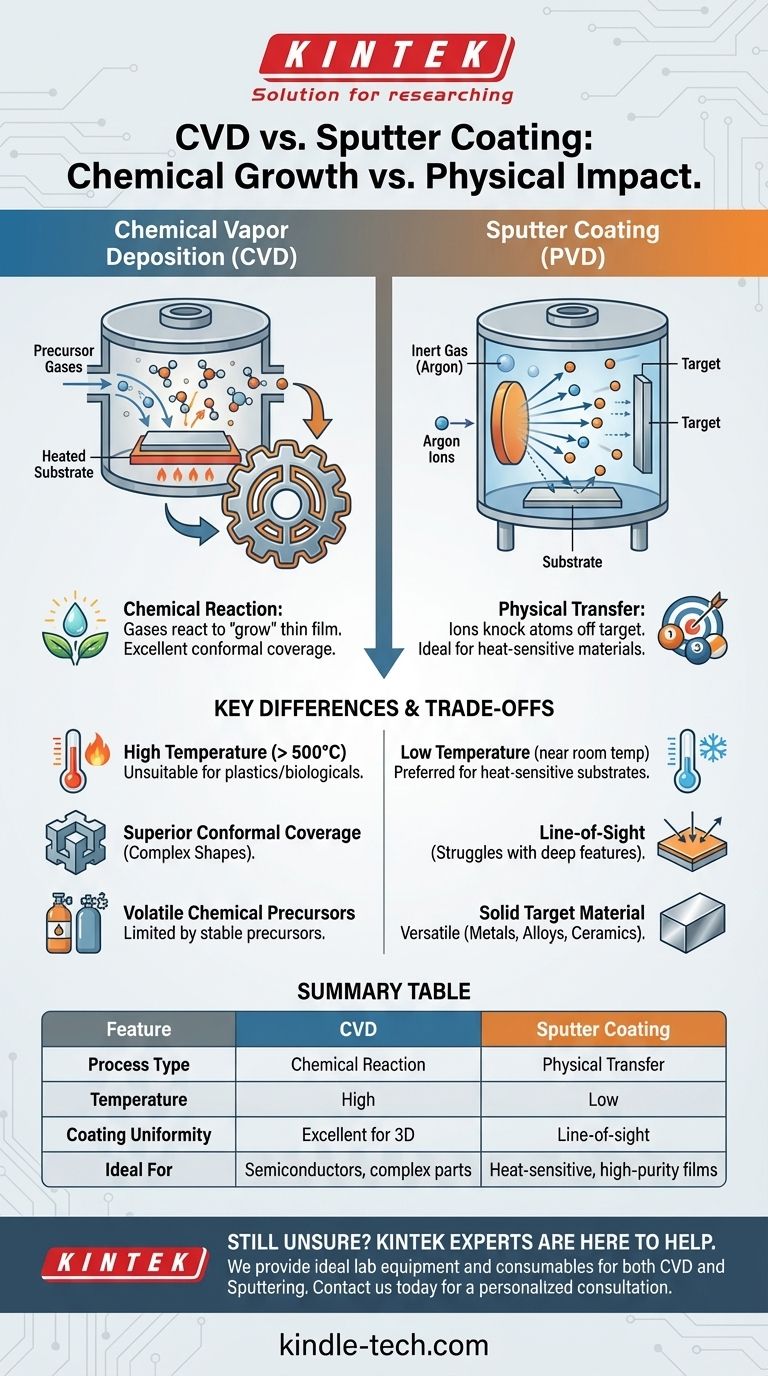

Em sua essência, a diferença entre a Deposição Química a Vapor (CVD) e o Revestimento por Pulverização Catódica (Sputter Coating) é uma questão de reação química versus transferência física. A CVD utiliza reações químicas de gases precursores para "crescer" um filme fino em uma superfície, muito parecido com o orvalho que se forma em uma folha. A pulverização catódica, uma forma de Deposição Física a Vapor (PVD), usa bombardeio de íons de alta energia para fisicamente desprender átomos de um material alvo, que então se depositam na superfície como um spray fino.

A escolha fundamental entre CVD e pulverização catódica é uma escolha entre um processo químico e um físico. A CVD se destaca no revestimento uniforme de formas complexas, mas geralmente requer altas temperaturas, enquanto a pulverização catódica é um processo físico de baixa temperatura, ideal para materiais sensíveis ao calor e filmes de alta pureza.

A Distinção Essencial: Crescimento Químico vs. Impacto Físico

O mecanismo usado para mover o material de uma fonte para o seu substrato é o diferenciador mais significativo entre esses dois métodos. Ele impacta diretamente os parâmetros do processo e as propriedades finais do filme.

Como a CVD Funciona: Construindo a partir do Gás

A Deposição Química a Vapor envolve a introdução de gases precursores voláteis em uma câmara de reação contendo o substrato.

Quando esses gases entram em contato com o substrato aquecido, eles reagem ou se decompõem, deixando para trás um material sólido que forma o filme fino desejado. Por exemplo, a glicose sólida pode ser aquecida para criar um vapor de carbono que reveste um componente de bateria.

Este processo não é de linha de visão; o gás flui ao redor do objeto, permitindo um revestimento conformal que cobre uniformemente até mesmo formas tridimensionais intrincadas e canais internos.

Como a Pulverização Catódica Funciona: Um Jogo de Bilhar em Escala Atômica

A pulverização catódica começa com um bloco sólido do material de revestimento, conhecido como alvo. Este alvo é colocado em uma câmara de vácuo que é preenchida com um gás inerte, como o argônio.

Uma alta voltagem é aplicada, criando um plasma e acelerando os íons de argônio em direção ao alvo. Esses íons colidem com o alvo com tanta força que ejetam fisicamente ou "pulverizam" átomos do material alvo.

Esses átomos ejetados viajam pela câmara e se depositam no substrato, construindo o filme fino átomo por átomo.

Compreendendo as Vantagens e Desvantagens e as Principais Diferenças

Sua escolha entre CVD e pulverização catódica depende inteiramente dos requisitos específicos da sua aplicação, incluindo o material do substrato, as propriedades desejadas do filme e a complexidade da geometria da peça.

Temperatura: O Fator Decisivo para Substratos

Os processos de CVD geralmente exigem altas temperaturas para impulsionar as reações químicas necessárias na superfície do substrato. Isso torna a CVD inadequada para materiais sensíveis ao calor, como plásticos ou muitas amostras biológicas.

A pulverização catódica, por outro lado, é um processo de temperatura muito mais baixa. O substrato pode permanecer à temperatura ambiente ou próximo a ela, tornando-o o método preferido para revestir materiais sensíveis ao calor.

Cobertura e Conformidade: Revestindo Formas Complexas

A CVD é a campeã indiscutível da cobertura conformal. Por depender de um gás que pode penetrar em pequenas características e superfícies internas, ela produz um filme excepcionalmente uniforme mesmo nas geometrias mais complexas.

A pulverização catódica é mais uma técnica de linha de visão. Embora possa revestir objetos tridimensionais, ela pode ter dificuldades para cobrir uniformemente trincheiras profundas, cantos afiados ou superfícies internas ocultas.

Fonte de Material e Pureza do Filme

A CVD é limitada a materiais para os quais existem precursores químicos voláteis e que são estáveis o suficiente para serem usados. A pureza do filme resultante depende da eficiência da reação e da pureza dos gases precursores.

A pulverização catódica é altamente versátil e pode depositar quase qualquer material que possa ser fabricado em um alvo sólido, incluindo metais, ligas e cerâmicas. É uma transferência de material muito direta, resultando frequentemente em filmes de alta pureza.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua decisão.

- Se seu foco principal é revestir peças 3D complexas ou superfícies internas uniformemente: Escolha CVD por sua cobertura conformal superior.

- Se seu foco principal é revestir um substrato sensível ao calor como plástico: Escolha a pulverização catódica por seu processo físico de baixa temperatura.

- Se seu foco principal é depositar um filme metálico ou de liga de alta pureza: A pulverização catódica oferece uma transferência física direta e limpa do material alvo.

- Se seu foco principal é o crescimento de um filme cristalino específico e de alta qualidade (por exemplo, em semicondutores): A CVD geralmente oferece o controle preciso sobre as condições de crescimento necessárias para essa tarefa.

Compreender se sua aplicação precisa de um processo de crescimento químico ou de um processo de deposição física é a chave para selecionar a tecnologia certa.

Tabela Resumo:

| Característica | Deposição Química a Vapor (CVD) | Revestimento por Pulverização Catódica (PVD) |

|---|---|---|

| Tipo de Processo | Reação química a partir de gases | Transferência física via bombardeio iônico |

| Temperatura | Alta (geralmente > 500°C) | Baixa (próxima à temperatura ambiente) |

| Uniformidade do Revestimento | Excelente para formas 3D complexas | Linha de visão, pode ter dificuldades com características profundas |

| Ideal Para | Semicondutores, geometrias complexas | Materiais sensíveis ao calor, metais de alta pureza |

Ainda não tem certeza de qual método de revestimento é o certo para sua aplicação específica? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para suas necessidades de deposição de filmes finos, seja você precisando da uniformidade de alta temperatura da CVD ou da precisão de baixa temperatura da pulverização catódica. Entre em contato com nossa equipe hoje para uma consulta personalizada e deixe-nos ajudá-lo a alcançar resultados de revestimento ótimos para seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade