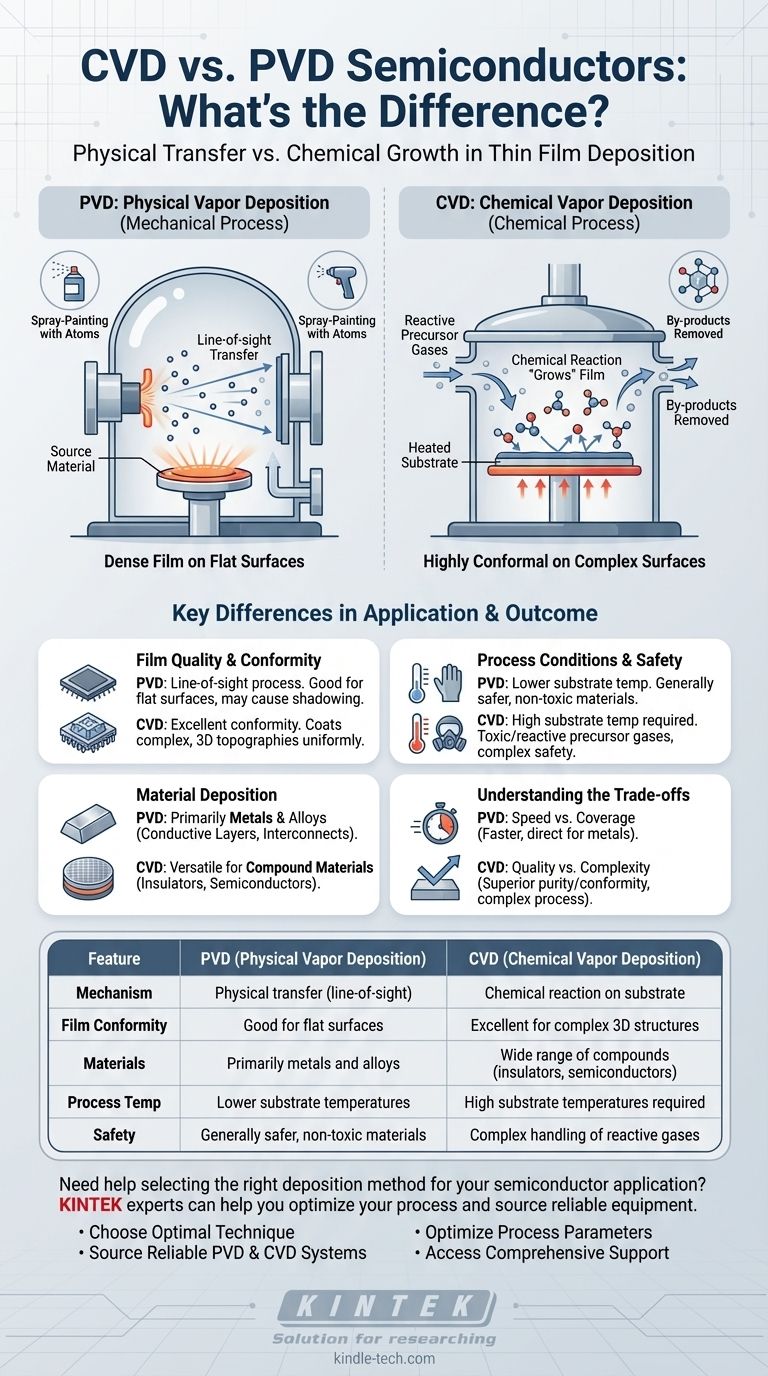

A diferença fundamental é que a Deposição Física de Vapor (PVD) é um processo mecânico, enquanto a Deposição Química de Vapor (CVD) é um processo químico. O PVD usa forças físicas para transferir um material de uma fonte para um substrato, como pintar com átomos. Em contraste, o CVD usa gases reativos que sofrem uma reação química diretamente na superfície do substrato para crescer uma nova camada de material.

Embora tanto o PVD quanto o CVD sejam métodos para depositar filmes finos cruciais na fabricação de semicondutores, a distinção central reside no seu mecanismo. O PVD é um processo de transferência física de linha de visão, enquanto o CVD é uma reação química que "cresce" um filme, permitindo que ele se conforme a superfícies complexas.

A Mecânica da Deposição: Física vs. Química

Para entender quando e por que usar cada método, devemos primeiro analisar como eles funcionam. Os próprios nomes revelam seus princípios operacionais centrais.

Como Funciona a Deposição Física de Vapor (PVD)

PVD é um processo de transferência física realizado a vácuo. Um material fonte sólido ou líquido é convertido em vapor por um método físico, como aquecimento ou pulverização catódica (sputtering).

Este vapor então viaja em linha reta — uma "linha de visão" — e se condensa no substrato mais frio, formando um filme denso. Nenhuma reação química ocorre durante esta deposição.

Como Funciona a Deposição Química de Vapor (CVD)

CVD é um processo impulsionado por reações químicas. Gases precursores voláteis, que contêm os átomos necessários para o filme, são introduzidos em uma câmara de reação.

Esses gases reagem na superfície de um substrato aquecido, decompondo-se para formar o filme sólido desejado. Os subprodutos gasosos da reação são então removidos da câmara.

Diferenças Chave na Aplicação e Resultado

A escolha entre PVD e CVD tem implicações significativas para as propriedades do filme resultante, as condições do processo e os tipos de materiais que podem ser depositados.

Qualidade e Conformidade do Filme

O CVD se destaca na criação de filmes altamente conformes. Como a deposição é baseada em uma reação química que ocorre em toda a superfície, ele pode revestir uniformemente estruturas complexas e tridimensionais comuns em microchips modernos.

O PVD é um processo de linha de visão. Isso o torna excelente para depositar filmes densos em superfícies planas, mas pode levar a cobertura desigual ou "sombreamento" em topografias intrincadas.

Condições do Processo e Segurança

O PVD geralmente não requer aquecer o próprio substrato a altas temperaturas, embora as condições da câmara sejam quentes. Tipicamente, usa materiais fonte não tóxicos, tornando o processo mais simples e seguro de manusear.

O CVD frequentemente requer altas temperaturas do substrato para ativar e impulsionar as reações químicas necessárias. Os gases precursores utilizados podem ser tóxicos, corrosivos ou inflamáveis, exigindo protocolos de segurança e manuseio mais complexos.

Deposição de Material

O PVD é usado principalmente para depositar elementos e algumas ligas, especialmente metais para criar camadas condutoras e interconexões em um chip.

O CVD é mais versátil para criar materiais compostos. Ao selecionar cuidadosamente os gases precursores, é possível depositar uma ampla gama de isolantes de alta pureza (como dióxido de silício) e semicondutores (como nitreto de silício), que são críticos para o desempenho do dispositivo.

Entendendo as Compensações (Trade-offs)

Nenhum método é universalmente superior; eles são ferramentas projetadas para tarefas diferentes, cada uma com seu próprio conjunto de vantagens e limitações.

PVD: Velocidade vs. Cobertura

O PVD é frequentemente um método de deposição mais rápido e direto, especialmente para metais puros. Sua principal limitação é a natureza de linha de visão, o que o torna inadequado para aplicações que exigem cobertura perfeita e uniforme sobre superfícies complexas e não planas.

CVD: Qualidade vs. Complexidade

O CVD oferece qualidade de filme, pureza e conformidade excepcionais, que são essenciais para construir transistores de alto desempenho e outros dispositivos em microescala. Essa qualidade tem o custo da complexidade do processo, temperaturas mais altas e a necessidade de gerenciar reações químicas e seus subprodutos perigosos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final depende inteiramente da camada específica que você está tentando criar dentro do dispositivo semicondutor.

- Se seu foco principal é depositar uma camada de metal puro para interconexões em uma superfície relativamente plana: O PVD é tipicamente a escolha mais direta, eficiente e econômica.

- Se seu foco principal é crescer uma camada isolante ou semicondutora uniforme e de alta pureza sobre topografia complexa: O CVD é o método superior para alcançar a qualidade e conformidade necessárias.

Em última análise, escolher entre essas técnicas é sobre selecionar a ferramenta certa — transferência física ou crescimento químico — para construir a estrutura de escala atômica precisa de que você precisa.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo | Transferência física (linha de visão) | Reação química no substrato |

| Conformidade do Filme | Bom para superfícies planas | Excelente para estruturas 3D complexas |

| Materiais | Principalmente metais e ligas | Ampla gama de compostos (isolantes, semicondutores) |

| Temp. do Processo | Temperaturas de substrato mais baixas | Altas temperaturas de substrato necessárias |

| Segurança | Geralmente mais seguro, materiais não tóxicos | Manuseio complexo de gases reativos |

Precisa de ajuda para selecionar o método de deposição correto para sua aplicação em semicondutores?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para a fabricação de semicondutores. Nossos especialistas podem ajudá-lo a:

• Escolher a técnica de deposição ideal para seus materiais específicos e requisitos de dispositivo • Adquirir sistemas PVD e CVD confiáveis que fornecem filmes finos precisos e de alta qualidade • Otimizar seus parâmetros de processo para máxima eficiência e desempenho • Acessar suporte abrangente para instalação, manutenção e solução de problemas

Se você está trabalhando em interconexões, isolantes ou estruturas 3D complexas, temos as soluções para aprimorar seu processo de fabricação de semicondutores.

Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades específicas e descobrir como o equipamento de semicondutores da KINTEK pode acelerar seu sucesso em pesquisa e produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura