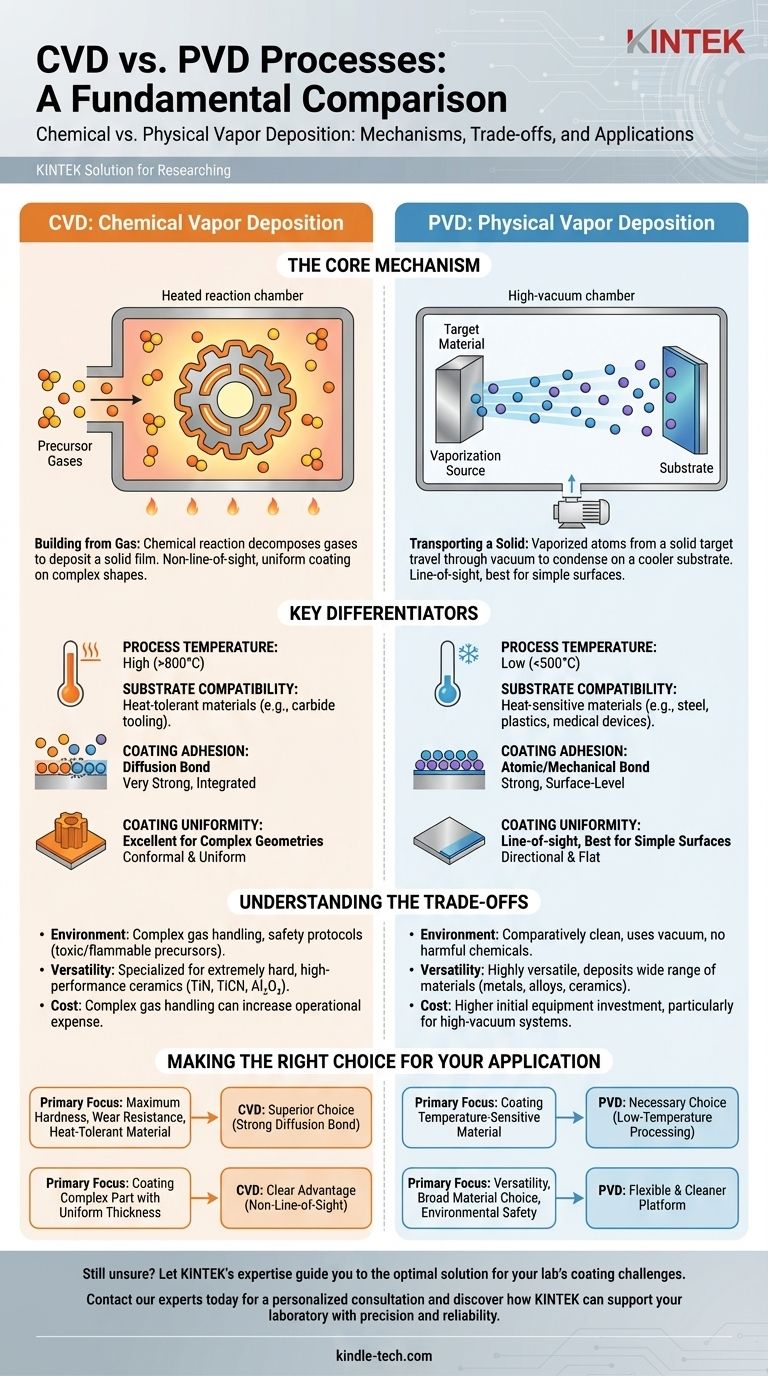

Em um nível fundamental, a diferença entre Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) reside em como o material de revestimento chega e se forma em um substrato. PVD é um processo físico que transporta um material sólido através de um vácuo para depositá-lo, átomo por átomo. Em contraste, CVD é um processo químico que usa gases precursores que reagem na superfície do substrato para criar um material totalmente novo.

A escolha entre CVD e PVD não é sobre qual processo é "melhor", mas qual é apropriado para sua aplicação específica. A ligação química de alta temperatura do CVD se destaca na criação de revestimentos extremamente duráveis, enquanto o processo físico de baixa temperatura do PVD oferece versatilidade incomparável para uma gama mais ampla de materiais.

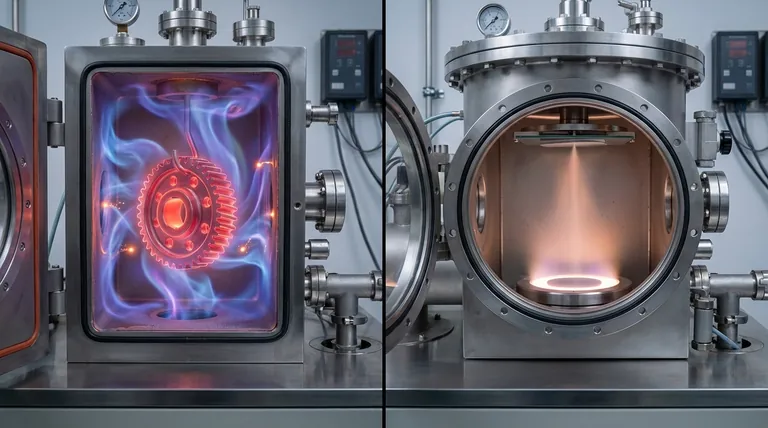

O Mecanismo Central: Reação Química vs. Transferência Física

Entender como cada processo funciona em nível molecular é fundamental para apreciar suas vantagens e limitações distintas.

Como Funciona o CVD: Construindo a Partir do Gás

No CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação contendo o substrato aquecido. A alta temperatura desencadeia uma reação química entre os gases, fazendo com que se decomponham e depositem um filme sólido sobre o substrato.

Este processo não é de linha de visão. Os gases envolvem toda a peça, permitindo que o revestimento se forme uniformemente em todas as superfícies expostas, mesmo em geometrias internas complexas.

Como Funciona o PVD: Transportando um Sólido

O PVD ocorre em uma câmara de alto vácuo. Um material de fonte sólida, conhecido como "alvo", é vaporizado por métodos como pulverização catódica (bombardeando-o com íons) ou evaporação térmica.

Esses átomos vaporizados viajam em linha reta através do vácuo e se condensam no substrato mais frio, formando um filme fino e denso. Este é fundamentalmente um processo de linha de visão, semelhante à pintura em spray.

Diferenciadores Chave e Seu Impacto

As diferenças no mecanismo criam distinções críticas na forma como os revestimentos resultantes se comportam e em quais materiais eles podem ser aplicados.

Temperatura do Processo e Compatibilidade do Substrato

Este é frequentemente o fator decisivo mais significativo. O CVD requer temperaturas muito altas (frequentemente >800°C) para impulsionar as reações químicas necessárias. Isso limita seu uso a materiais que podem suportar esse calor sem deformação, derretimento ou perda de têmpera, como ferramentas de carboneto.

O PVD, por outro lado, é um processo de baixa temperatura (tipicamente <500°C). Isso o torna seguro para uso em uma vasta gama de materiais, incluindo aços temperados, ligas, plásticos e implantes médicos, sem alterar suas propriedades fundamentais.

Adesão e Durabilidade do Revestimento

O CVD cria uma ligação por difusão. O calor elevado faz com que os átomos do revestimento e do substrato se misturem, formando uma ligação integrada excepcionalmente forte. Isso resulta em adesão e resistência ao desgaste excepcionais.

Os revestimentos PVD formam uma ligação atômica forte, mas é primariamente uma ligação mecânica e de nível de superfície. Embora muito durável para a maioria das aplicações, geralmente não corresponde à pura força adesiva de uma ligação por difusão CVD de alta temperatura.

Uniformidade do Revestimento e Geometria

Como os gases no CVD fluem ao redor de toda a peça, ele produz um revestimento altamente conforme e uniforme, mesmo em peças com formas complexas, furos e superfícies internas.

A natureza de linha de visão do PVD significa que ele se destaca no revestimento de superfícies planas ou externas simples. Revestir geometrias complexas uniformemente requer acessórios sofisticados para girar e reposicionar a peça durante o processo.

Entendendo as Compensações (Trade-offs)

A escolha de uma tecnologia de revestimento requer uma análise objetiva das compensações práticas e operacionais envolvidas.

Ambiente Operacional e Segurança

Os processos CVD podem ser complexos e frequentemente envolvem o uso de gases precursores tóxicos, inflamáveis ou corrosivos. Isso exige um investimento significativo em protocolos de segurança e sistemas de manuseio e abatimento de gases.

O PVD é um processo comparativamente limpo e ecologicamente correto, pois opera a vácuo e não utiliza produtos químicos nocivos. Embora exista o risco de falha da câmara, os perigos operacionais do dia a dia são geralmente menores.

Automação e Versatilidade

Os processos PVD são tipicamente mais fáceis de automatizar e podem depositar uma gama mais ampla de materiais, incluindo metais puros, ligas e uma vasta gama de compostos cerâmicos. Isso o torna altamente versátil para aplicações funcionais e decorativas.

O CVD é mais especializado, focado na produção de revestimentos cerâmicos de altíssimo desempenho e dureza, como Nitreto de Titânio (TiN), Carbonitreto de Titânio (TiCN) e Óxido de Alumínio (Al₂O₃).

Considerações de Custo

O investimento inicial em equipamentos PVD especializados, particularmente os sistemas de alto vácuo, pode ser maior do que para alguns reatores CVD. No entanto, o custo por peça pode ser influenciado por fatores como complexidade do processo, requisitos de segurança e automação. O manuseio complexo de gases do CVD pode adicionar despesas operacionais significativas.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser impulsionada pelo seu material e pelo desempenho que você exige do revestimento.

- Se seu foco principal é dureza máxima e resistência ao desgaste em um material tolerante ao calor: O CVD é provavelmente a escolha superior devido à sua ligação por difusão mais forte.

- Se seu foco principal é revestir um material sensível à temperatura, como aço temperado, plásticos ou dispositivos médicos: O PVD é a escolha necessária devido ao seu processamento a baixa temperatura.

- Se seu foco principal é revestir uma peça complexa com espessura uniforme em todas as superfícies: A natureza não-linha-de-visão do CVD oferece uma vantagem clara.

- Se seu foco principal é versatilidade, uma ampla escolha de materiais de revestimento ou segurança ambiental: O PVD geralmente oferece uma plataforma mais flexível e limpa para um conjunto mais amplo de aplicações.

Ao entender esses princípios centrais, você pode selecionar com confiança a tecnologia de deposição que se alinha perfeitamente com seus objetivos de engenharia e restrições de material.

Tabela de Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Tipo de Processo | Reação química a partir de gases | Transferência física de material sólido |

| Temperatura | Alta (>800°C) | Baixa (<500°C) |

| Uniformidade do Revestimento | Excelente para geometrias complexas | Linha de visão, melhor para superfícies simples |

| Força de Adesão | Ligação por difusão (muito forte) | Ligação atômica/mecânica (forte) |

| Compatibilidade do Substrato | Materiais tolerantes ao calor (ex: carboneto) | Materiais sensíveis à temperatura (ex: aço, plásticos) |

| Versatilidade do Material | Especializado (ex: TiN, TiCN, Al₂O₃) | Ampla gama (metais, ligas, cerâmicas) |

Ainda em dúvida sobre qual processo de revestimento é ideal para as necessidades do seu laboratório? Deixe a experiência da KINTEK guiá-lo. Como especialistas em equipamentos e consumíveis de laboratório, fornecemos soluções personalizadas para suas necessidades de deposição. Se você precisa da durabilidade de alta temperatura do CVD ou das capacidades versáteis de baixa temperatura do PVD, nossa equipe pode ajudá-lo a selecionar o equipamento ideal para aprimorar seus resultados de pesquisa e produção.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode apoiar os desafios de revestimento do seu laboratório com precisão e confiabilidade.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor