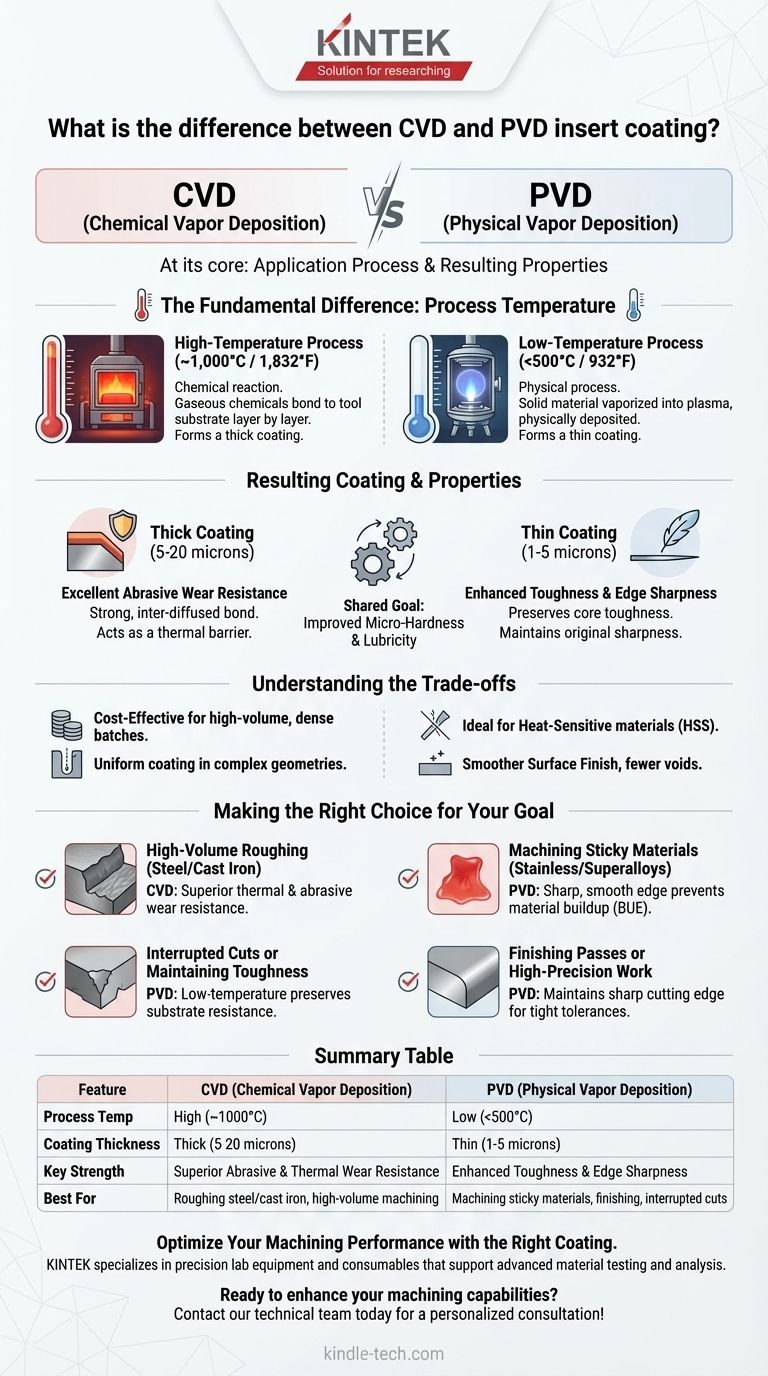

Em sua essência, a diferença entre os revestimentos CVD e PVD para insertos de ferramentas de corte se resume ao processo de aplicação e às propriedades resultantes. A Deposição Química a Vapor (CVD) é um processo de alta temperatura que cria revestimentos espessos e altamente resistentes ao desgaste, enquanto a Deposição Física a Vapor (PVD) é um processo de baixa temperatura que produz revestimentos mais finos, lisos e tenazes.

A escolha não é sobre qual revestimento é universalmente "melhor", mas sim sobre combinar as características do revestimento com as demandas específicas da aplicação de usinagem. O CVD se destaca em ambientes de alta temperatura e abrasivos, enquanto o PVD oferece a tenacidade e o fio de corte necessários para materiais mais delicados ou exigentes.

A Diferença Fundamental: Temperatura do Processo

O método de fabricação é a distinção primária entre CVD e PVD e dita todas as outras características do revestimento final.

CVD (Chemical Vapor Deposition): O Processo de Alta Temperatura

O CVD envolve uma reação química em temperaturas muito altas, tipicamente em torno de 1.000°C (1.832°F). Produtos químicos gasosos reagem em uma câmara e se ligam ao substrato da ferramenta, construindo uma camada de revestimento por camada.

Este processo de alta temperatura cria uma ligação interdifundida extremamente forte entre o revestimento e a ferramenta. O resultado é um revestimento espesso (tipicamente 5-20 mícrons) com adesão excepcional.

PVD (Physical Vapor Deposition): O Processo de Baixa Temperatura

O PVD é um processo físico conduzido em temperaturas muito mais baixas, geralmente abaixo de 500°C (932°F). Em vácuo, um material de revestimento sólido é vaporizado em um plasma e então depositado fisicamente na superfície da ferramenta.

Este método é mais como uma "pintura em spray" de linha de visão com átomos. Ele resulta em um revestimento fino (tipicamente 1-5 mícrons) que é ligado mecanicamente, e não quimicamente, à ferramenta.

Como o Processo se Traduz em Desempenho

As diferenças de temperatura e espessura impactam diretamente o desempenho de um inserto revestido em um corte.

CVD: Resistência Superior ao Desgaste Abrasivo

A natureza espessa e dura dos revestimentos CVD oferece proteção excepcional contra o calor e a abrasão gerados durante o corte de alta velocidade de materiais como aço e ferro fundido. Atua como uma poderosa barreira térmica.

Isso torna os insertos revestidos com CVD a ferramenta ideal para usinagem de uso geral e operações de desbaste, onde a remoção de material bruto e a longevidade da ferramenta em condições adversas são fundamentais.

PVD: Tenacidade Aprimorada e Nitidez da Aresta

A temperatura mais baixa do processo PVD é crítica porque não altera a tenacidade central do substrato de metal duro. O CVD de alta temperatura pode, às vezes, tornar o metal duro subjacente mais quebradiço.

Além disso, a finura de um revestimento PVD permite que a nitidez original da aresta de corte retificada seja mantida. Uma aresta afiada é crucial para reduzir o atrito e prevenir o aresta postiça de corte (BUE) ao usinar materiais "pegajosos" ou aderentes como aços inoxidáveis, superligas e alumínio.

Objetivo Compartilhado: Dureza e Lubrificidade

Ambos os processos melhoram a vida útil da ferramenta, conferindo duas propriedades chave. Eles adicionam significativa microdureza para resistir ao desgaste abrasivo e melhoram a lubrificidade (um baixo coeficiente de atrito) para reduzir o calor e evitar que o material grude na ferramenta.

Compreendendo as Trocas

A escolha de um revestimento exige o equilíbrio entre as necessidades de desempenho e as considerações práticas e financeiras.

Custo e Eficiência de Lote

O CVD é geralmente um processo mais econômico. A câmara pode ser densamente preenchida com ferramentas, e a natureza gasosa do processo garante que todas as superfícies sejam revestidas uniformemente, mesmo em furos profundos ou geometrias internas complexas.

O PVD é frequentemente mais caro devido a um processo de carregamento mais complexo que requer dispositivos para segurar cada ferramenta, reduzindo a densidade do lote.

Substrato e Sensibilidade ao Calor

A aplicação em baixa temperatura do PVD o torna a única escolha viável para materiais de ferramentas sensíveis ao calor, como aço rápido (HSS) ou para classes de metal duro onde preservar a máxima tenacidade é a prioridade.

Integridade e Acabamento do Revestimento

Os revestimentos PVD tendem a ter um acabamento superficial mais liso e menos vazios microscópicos do que os revestimentos CVD. Este acabamento liso melhora ainda mais a lubrificidade e o fluxo de cavacos.

A natureza espessa dos revestimentos CVD pode arredondar ligeiramente a aresta de corte, o que é prejudicial para aplicações que exigem a mais alta precisão e nitidez, como acabamento ou rosqueamento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu revestimento com base no principal desafio de sua aplicação de usinagem.

- Se seu foco principal é o desbaste de alto volume de aço e ferro fundido: O CVD é sua escolha mais confiável e econômica devido à sua superior resistência ao desgaste térmico e abrasivo.

- Se seu foco principal é a usinagem de materiais pegajosos (inoxidáveis, superligas): O PVD é o vencedor claro porque sua aresta afiada e lisa evita o acúmulo de material e reduz as forças de corte.

- Se seu foco principal são cortes interrompidos ou a manutenção da tenacidade da ferramenta: O PVD é a opção mais segura, pois seu processo de baixa temperatura preserva a resistência inerente do substrato ao lascamento.

- Se seu foco principal são passes de acabamento ou trabalho de alta precisão: O PVD mantém a aresta de corte afiada necessária para alcançar tolerâncias apertadas e excelentes acabamentos superficiais.

Em última análise, compreender o processo por trás do revestimento permite que você selecione uma ferramenta que não é apenas revestida, mas otimizada para o seu trabalho.

Tabela Resumo:

| Tipo de Revestimento | Temperatura do Processo | Espessura do Revestimento | Principal Vantagem | Melhor Para |

|---|---|---|---|---|

| CVD (Chemical Vapor Deposition) | Alta (~1000°C / 1832°F) | Espesso (5-20 mícrons) | Resistência Superior ao Desgaste Abrasivo e Térmico | Desbaste de aço/ferro fundido, usinagem de alto volume |

| PVD (Physical Vapor Deposition) | Baixa (<500°C / 932°F) | Fino (1-5 mícrons) | Tenacidade Aprimorada e Nitidez da Aresta | Usinagem de materiais pegajosos (inoxidáveis, alumínio), acabamento, cortes interrompidos |

Otimize o Desempenho de Sua Usinagem com o Revestimento Certo

Selecionar o revestimento correto é fundamental para maximizar a vida útil da ferramenta, melhorar a qualidade da peça e aumentar a produtividade. A escolha entre CVD e PVD pode impactar significativamente seus resultados.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão que suportam testes e análises avançadas de materiais, ajudando você a tomar decisões baseadas em dados sobre revestimentos e processos de ferramentas.

Deixe nossos especialistas ajudá-lo a:

- Identificar o revestimento ideal para seus materiais e operações de usinagem específicas.

- Adquirir ferramentas e consumíveis de alta qualidade para seus laboratórios de P&D ou controle de qualidade.

- Melhorar a eficiência de seu processo e reduzir custos.

Pronto para aprimorar suas capacidades de usinagem? Entre em contato com nossa equipe técnica hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

As pessoas também perguntam

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras