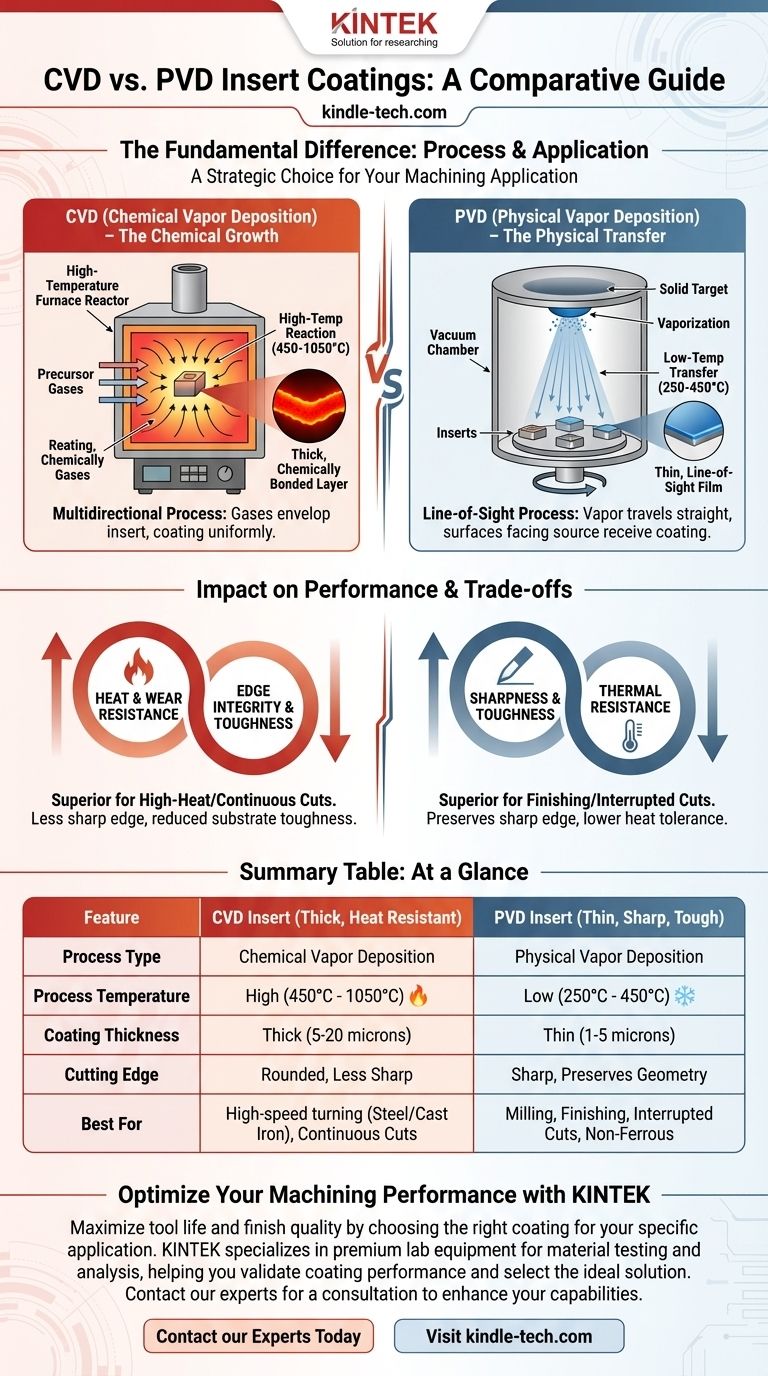

A diferença fundamental entre os revestimentos de Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) em uma pastilha reside na forma como o revestimento é aplicado. O CVD usa uma reação química de alta temperatura entre gases precursores e a superfície da pastilha para "crescer" uma camada espessa e altamente aderente. Em contraste, o PVD usa um processo físico de temperatura mais baixa, onde um material de revestimento sólido é vaporizado a vácuo e depositado diretamente na pastilha em uma transferência de linha de visão.

A escolha entre uma pastilha CVD e PVD não é uma questão de qual tecnologia é superior, mas sim uma decisão estratégica baseada na sua aplicação específica de usinagem. A escolha é uma troca direta entre a resistência superior ao calor e ao desgaste do CVD e a nitidez superior da aresta e tenacidade do PVD.

O Processo Central: Químico vs. Físico

Os nomes "Deposição Química de Vapor" e "Deposição Física de Vapor" descrevem diretamente sua diferença fundamental. Esta distinção no processo é a causa raiz de toda variação de desempenho entre os dois revestimentos.

Como Funciona o CVD: Uma Reação Química

O CVD é um processo de alta temperatura, tipicamente ocorrendo entre 450°C e 1050°C.

Em um reator CVD, as pastilhas de metal duro são expostas a uma mistura precisa de gases. Esses gases reagem entre si e com a superfície quente da pastilha, formando um novo material de revestimento sólido que se liga quimicamente ao substrato.

Pense nisso como assar um bolo. Você introduz ingredientes (gases) que reagem sob calor para formar algo inteiramente novo (o revestimento) que é quimicamente integrado à forma (a pastilha). Este processo é multidirecional, o que significa que os gases envolvem a pastilha e revestem todas as superfícies uniformemente.

Como Funciona o PVD: Uma Transferência Física

O PVD é um processo comparativamente de baixa temperatura, operando entre 250°C e 450°C.

Dentro de uma câmara de vácuo, um alvo sólido feito do material de revestimento desejado (como Nitreto de Titânio) é vaporizado por meios físicos, como bombardeamento com íons. Este material vaporizado então viaja em linha reta e se condensa nas pastilhas mais frias, formando um filme fino.

Isso é análogo à pintura em spray. O material de origem é fisicamente transferido de um lugar para outro sem alteração química. Este processo é de linha de visão, o que significa que as superfícies voltadas para longe da fonte de vapor recebem menos revestimento.

Como as Diferenças de Processo Afetam o Desempenho da Pastilha

A temperatura, o método de aplicação e o mecanismo de ligação do CVD e PVD criam vantagens e desvantagens distintas para a usinagem.

Temperatura e Suas Consequências

O alto calor do processo CVD é sua maior força e uma limitação significativa. Ele cria uma ligação química excepcionalmente forte, levando a uma adesão fantástica e resistência ao desgaste.

No entanto, essas altas temperaturas podem afetar negativamente o substrato de metal duro subjacente, reduzindo sua tenacidade e tornando a aresta de corte mais suscetível a rachaduras em aplicações de alto impacto, como fresamento.

A temperatura mais baixa do PVD não tem impacto negativo na tenacidade do substrato de metal duro, tornando as pastilhas revestidas com PVD ideais para cortes interrompidos.

Espessura e Adesão do Revestimento

Os revestimentos CVD são espessos (tipicamente 5-20 mícrons). Essa espessura fornece uma barreira térmica robusta e excelente resistência ao desgaste, perfeita para operações de corte contínuas e de alta temperatura.

Os revestimentos PVD são finos (tipicamente 1-5 mícrons). Essa finura, combinada com o processo de baixa temperatura, preserva perfeitamente a geometria nítida e moldada da aresta de corte.

Acabamento de Superfície e Geometria

Os revestimentos PVD são excepcionalmente lisos. Essa suavidade reduz o atrito e ajuda a prevenir a formação de aresta postiça (BUE), o que é crucial ao usinar materiais "pegajosos" como alumínio e aço inoxidável.

Os revestimentos CVD podem ser inerentemente mais ásperos e tendem a arredondar a aresta de corte devido à sua espessura. Isso os torna menos adequados para passadas de acabamento finas ou quando uma aresta afiada como navalha é necessária.

Entendendo as Trocas (Trade-offs)

Nenhum revestimento é universalmente melhor; eles representam dois conjuntos diferentes de concessões adaptadas para tarefas distintas.

A Troca do CVD: Resistência ao Calor vs. Integridade da Aresta

Você ganha estabilidade térmica incomparável e resistência ao desgaste por cratera com um revestimento CVD. Isso o torna o campeão da torneamento de alta velocidade em aços e ferros fundidos.

O preço a pagar é uma aresta menos afiada e potencialmente menor tenacidade da própria pastilha, tornando-a menos ideal para tarefas que exigem alta precisão ou que envolvem impactos pesados.

A Troca do PVD: Nitidez vs. Limites Térmicos

Você ganha uma aresta de corte perfeitamente afiada, lisa e tenaz com um revestimento PVD. Isso o torna ideal para acabamento, fresamento e usinagem de materiais "pegajosos", onde um corte limpo é primordial.

O preço é uma resistência térmica menor em comparação com o CVD. Nas temperaturas muito altas vistas em desbaste agressivo, um revestimento PVD pode se degradar mais rapidamente.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o revestimento certo é sobre combinar suas propriedades inerentes com as demandas de sua operação específica.

- Se o seu foco principal for desbaste de aço ou ferro fundido em alta velocidade: Escolha CVD. Sua barreira térmica espessa fornece a resistência ao desgaste necessária para cortes contínuos e de alta temperatura.

- Se o seu foco principal for fresamento ou cortes interrompidos: Escolha PVD. Sua aplicação em temperatura mais baixa preserva a tenacidade do substrato, o que é essencial para resistir a lascamento e rachaduras térmicas causadas por impactos.

- Se o seu foco principal for acabamento ou usinagem de materiais não ferrosos/pegajosos (alumínio, aço inoxidável): Escolha PVD. O revestimento afiado e liso reduz o atrito e a aresta postiça, resultando em um acabamento superficial superior.

- Se o seu foco principal for torneamento de uso geral: Uma pastilha CVD multicamadas moderna geralmente oferece o melhor equilíbrio entre resistência ao desgaste e tenacidade para uma ampla gama de aplicações em aço.

Ao entender esses princípios básicos, você pode selecionar um revestimento de pastilha não apenas pelo seu nome, mas por sua adequação fundamental à tarefa em questão.

Tabela de Resumo:

| Característica | Pastilha CVD | Pastilha PVD |

|---|---|---|

| Tipo de Processo | Deposição Química de Vapor | Deposição Física de Vapor |

| Temperatura do Processo | Alta (450°C - 1050°C) | Baixa (250°C - 450°C) |

| Espessura do Revestimento | Espessa (5-20 mícrons) | Fina (1-5 mícrons) |

| Aresta de Corte | Arredondada, menos afiada | Afia, preserva a geometria |

| Melhor Para | Torneamento contínuo em alta velocidade | Fresamento, acabamento, cortes interrompidos |

Otimize Seu Desempenho de Usinagem com a KINTEK

A escolha entre revestimentos CVD e PVD é fundamental para maximizar a vida útil da ferramenta, a produtividade e a qualidade do acabamento. A escolha certa depende inteiramente da sua aplicação específica, material e operação de usinagem.

A KINTEK é especializada em equipamentos de laboratório premium e consumíveis para teste e análise de materiais, atendendo às necessidades precisas de laboratórios e departamentos de P&D. Nossa experiência pode ajudá-lo a validar o desempenho do revestimento e selecionar a solução ideal para suas necessidades.

Deixe-nos ajudá-lo a fazer a escolha certa. Entre em contato com nossos especialistas hoje para uma consulta para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e apoiar seus projetos de desenvolvimento de materiais.

Guia Visual

Produtos relacionados

- Ferramentas de Corte Profissional para Papel Carbono, Diafragma de Tecido, Folha de Cobre, Alumínio e Mais

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Janelas Ópticas de Diamante CVD para Aplicações de Laboratório

- Domos de Diamante CVD para Aplicações Industriais e Científicas

As pessoas também perguntam

- Que precauções devem ser tomadas ao cortar tecido de carbono? Evite Curto-circuitos e Garanta a Segurança do Dispositivo

- Quais são as condições corretas de armazenamento para uma folha de RVC? Garanta Desempenho e Integridade a Longo Prazo

- Quais são os usos industriais dos diamantes? Desbloqueie Aplicações de Alto Desempenho

- Quais são as desvantagens da extrusão por parafuso? Custos Elevados e Complexidade Explicados

- Qual é um substituto para o carboneto de tungstênio? Explore Materiais Avançados para Desempenho Superior