Em sua essência, um reator de pirólise é um vaso especializado projetado para decompor termicamente material em um ambiente livre de oxigênio. O design específico de um reator não é universal; em vez disso, existem vários tipos distintos, cada um projetado para controlar a transferência de calor e o fluxo de material de uma forma que prioriza uma saída específica, como biocarvão, bio-óleo ou gases combustíveis.

A escolha do design de um reator de pirólise é fundamentalmente uma decisão sobre como gerenciar o calor. A velocidade e o método de transferência de calor ditam a eficiência do processo e, o mais importante, determinam a proporção final de produtos sólidos (biocarvão), líquidos (bio-óleo) e gasosos.

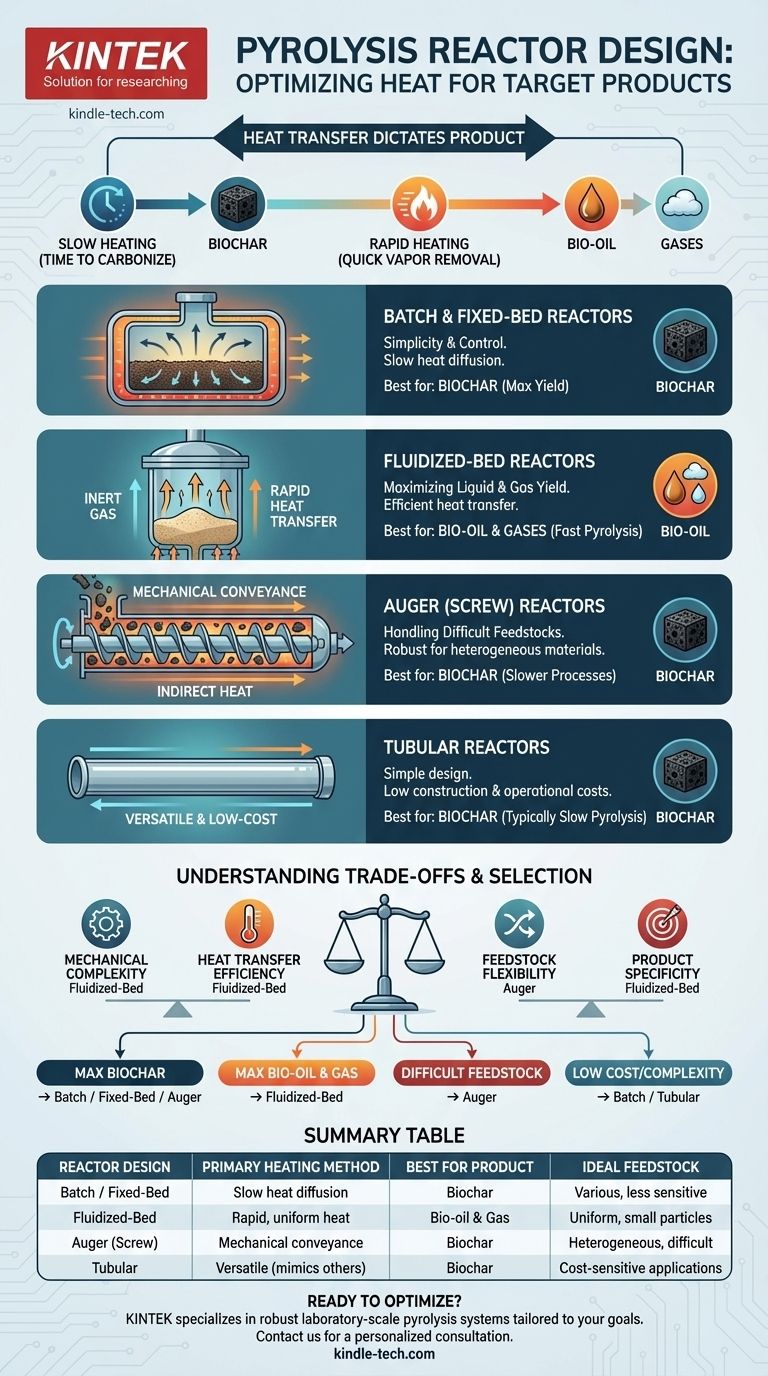

O Princípio Central: A Transferência de Calor Ditado pelo Produto

A função principal de qualquer reator de pirólise é transferir calor para uma matéria-prima (como biomassa, plástico ou pneus) na ausência de oxigênio. A forma como isso é realizado é o fator mais importante em seu design e na saída resultante.

Taxas de aquecimento lentas favorecem a produção de biocarvão, pois o material tem mais tempo para carbonizar. Por outro lado, aquecimento muito rápido e remoção rápida de vapores favorecem a produção de bio-óleos e gases. Cada design de reator representa uma estratégia diferente para atingir uma taxa de aquecimento alvo.

Designs Comuns de Reatores de Pirólise

Os designs de reatores mais comuns são distinguidos pela forma como retêm e aquecem a matéria-prima.

Reatores em Batelada e de Leito Fixo: Simplicidade e Controle

Um reator em batelada é a forma mais simples: um recipiente selado preenchido com matéria-prima e aquecido externamente. Ele é carregado uma vez, passa por um ciclo completo de aquecimento e depois é esvaziado.

O reator de leito fixo é uma ligeira variação onde o material do substrato é empilhado em um leito estacionário. O calor é aplicado, muitas vezes das paredes do vaso, e se difunde para dentro através do material.

Esses designs oferecem excelente estabilidade energética e são relativamente simples e baratos de construir. No entanto, sua dependência da difusão lenta de calor os torna mais adequados para pirólise lenta e maximização do rendimento de biocarvão.

Reatores de Leito Fluidizado: Maximizando o Rendimento de Líquido e Gás

Um reator de leito fluidizado é projetado para uma transferência de calor extremamente eficiente. Ele contém um leito de material inerte, como areia, que é aquecido.

Um gás inerte (tipicamente nitrogênio) é forçado de baixo para cima, fazendo com que a areia aquecida e as partículas da matéria-prima se comportem como um fluido. Essa "fluidização" garante que cada partícula de matéria-prima seja instantaneamente e uniformemente cercada pelo material quente do leito.

Essa rápida transferência de calor torna os reatores de leito fluidizado ideais para pirólise rápida, o que aumenta drasticamente o rendimento de subprodutos valiosos como bio-óleos e gases. Eles são altamente eficazes para matérias-primas uniformes e particuladas, como biomassa lenhosa.

Reatores de Rosca (Auger): Lidando com Matérias-Primas Difíceis

Um reator de rosca, também conhecido como reator de parafuso, usa uma grande rosca rotativa para mover ativamente a matéria-prima através de uma câmara horizontal aquecida.

Este design depende da força mecânica para transportar o material. Isso o torna excepcionalmente adequado para processar materiais heterogêneos ou difíceis de manusear que poderiam entupir outros sistemas.

Embora robusto, a transferência de calor é menos direta do que em um leito fluidizado. Como resultado, os reatores de rosca são tipicamente usados para processos mais lentos onde o produto primário desejado é o biocarvão.

Reatores Tubulares: Uma Opção Versátil e de Baixo Custo

Um reator tubular é um design simples, muitas vezes semelhante em conceito a um pirólise de rosca. Ele pode ser configurado para operar com base em princípios de leito fixo ou leito fluidizado.

Suas principais vantagens são um design simples com baixos custos de construção e operação. Embora possa ser adaptado para pirólise rápida ou flash, é mais comumente usado para aplicações de pirólise lenta.

Compreendendo as Compensações

Nenhum design de reator é universalmente superior. A escolha ideal envolve equilibrar fatores concorrentes com base em seus objetivos e restrições específicas.

Eficiência de Transferência de Calor vs. Complexidade Mecânica

Os reatores de leito fluidizado oferecem transferência de calor incomparável, mas isso vem com o custo de maior complexidade mecânica e a necessidade de sistemas de manuseio de gás. Em contraste, os reatores de leito fixo são mecanicamente simples, mas têm baixa eficiência de transferência de calor, limitando-os a processos mais lentos.

Flexibilidade da Matéria-Prima vs. Especificidade do Produto

Os reatores de rosca se destacam no manuseio de matérias-primas inconsistentes e não uniformes, mas são geralmente otimizados para biocarvão. Os reatores de leito fluidizado exigem tamanhos de partículas menores e mais uniformes, mas são altamente eficazes na produção de bio-óleos.

Qualidade de Construção e Segurança

Independentemente do design, a qualidade da construção é crítica para uma operação segura e confiável. Soldas de alta integridade, frequentemente verificadas com testes de raios-X, são essenciais para garantir que o vaso selado possa suportar as altas temperaturas e pressões da pirólise sem vazamentos.

Selecionando o Reator Certo para o Seu Objetivo

Sua escolha deve ser impulsionada pelo seu produto final, matéria-prima e orçamento.

- Se o seu foco principal é maximizar a produção de biocarvão: Um reator em batelada, de leito fixo ou de rosca é a sua escolha mais direta e econômica devido aos seus perfis de aquecimento mais lentos.

- Se o seu foco principal é maximizar o rendimento de bio-óleo e gás: Um reator de leito fluidizado é a opção superior porque sua rápida transferência de calor é essencial para este resultado.

- Se o seu foco principal é processar matérias-primas difíceis ou mistas: Um reator de rosca (parafuso) fornece a força mecânica necessária para manusear materiais desafiadores de forma confiável.

- Se o seu foco principal é minimizar o custo inicial e a complexidade operacional: Um reator simples em batelada ou tubular oferece a menor barreira de entrada para aplicações de pirólise lenta.

Em última análise, compreender essas compensações fundamentais de design permite que você selecione o reator que está perfeitamente alinhado com seus objetivos técnicos e econômicos.

Tabela Resumo:

| Design do Reator | Método de Aquecimento Primário | Melhor para Produto | Matéria-Prima Ideal |

|---|---|---|---|

| Batelada / Leito Fixo | Difusão lenta de calor das paredes | Biocarvão | Vários, menos sensível ao tamanho |

| Leito Fluidizado | Calor rápido e uniforme do leito inerte | Bio-óleo e Gás | Partículas uniformes e pequenas (ex: lascas de madeira) |

| Rosca (Auger) | Transporte mecânico através de câmara aquecida | Biocarvão | Materiais heterogêneos e difíceis (ex: plásticos mistos) |

| Tubular | Versátil (pode imitar fixo/fluidizado) | Biocarvão (tipicamente) | Aplicações sensíveis ao custo |

Pronto para Otimizar Seu Processo de Pirólise?

Escolher o reator certo é fundamental para atingir seus rendimentos alvo de biocarvão, bio-óleo ou syngas. Os especialistas da KINTEK são especializados em projetar e fornecer sistemas de pirólise em escala laboratorial robustos, adaptados à sua matéria-prima específica e objetivos de pesquisa.

Fornecemos equipamentos de alta qualidade construídos para segurança e confiabilidade, ajudando você a maximizar a eficiência do processo e a qualidade do produto.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e deixe nossa equipe ajudá-lo a selecionar o design de reator perfeito. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados