Em essência, a Deposição Química a Vapor (CVD) é um método para construir um filme sólido de alta qualidade numa superfície a partir de um gás. Funciona introduzindo gases precursores específicos numa câmara controlada contendo um substrato. Quando aquecidos, estes gases sofrem uma reação química ou decomposição, fazendo com que um material sólido se deposite e se ligue diretamente à superfície do substrato, formando uma camada de revestimento fina e uniforme, camada por camada.

A CVD não se trata apenas de revestir uma superfície; trata-se de cultivar um novo material diretamente sobre ela através de reações químicas controladas. O poder deste método reside na sua precisão incomparável, permitindo a criação de filmes finos excecionalmente puros e funcionais com propriedades adaptadas.

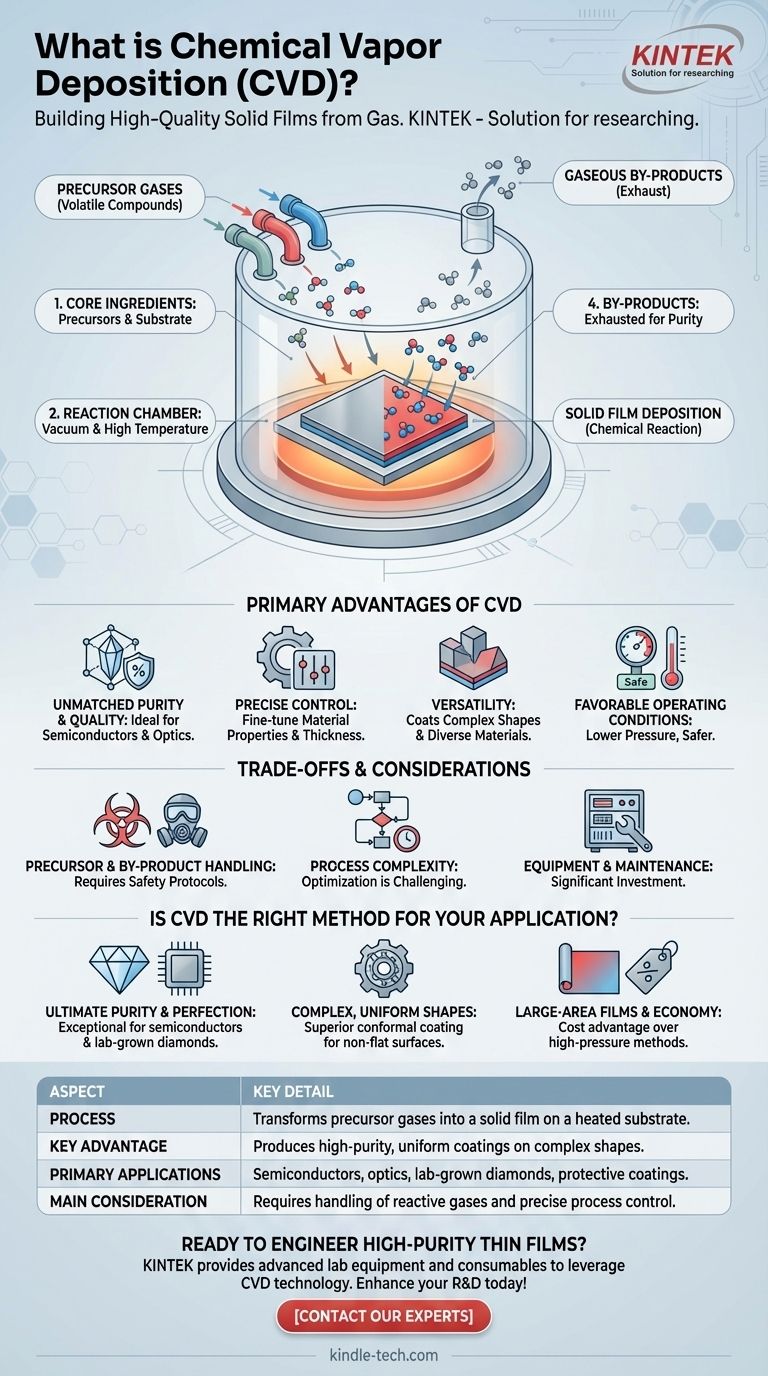

Como a CVD Funciona Fundamentalmente

Para entender o valor da CVD, é crucial visualizar sua mecânica central. O processo pode ser dividido em algumas etapas fundamentais que transformam gás em um sólido de alto desempenho.

Os Ingredientes Principais: Precursores e um Substrato

O processo começa com um ou mais gases precursores voláteis, que são compostos químicos que contêm os elementos que você deseja depositar. Estes gases são introduzidos numa câmara onde o substrato—o material ou peça a ser revestida—é colocado.

O Ambiente: A Câmara de Reação

Todo o processo ocorre dentro de uma câmara de reação, que geralmente está sob vácuo ou baixa pressão controlada. O substrato é aquecido a uma temperatura de reação específica, que é um parâmetro crítico para todo o processo.

A Reação Química: De Gás a Sólido

A alta temperatura fornece a energia necessária para desencadear uma reação química nos gases precursores na superfície do substrato ou perto dela. Esta reação decompõe os gases, libertando os elementos desejados para se depositarem no substrato.

Esta deposição acumula-se ao longo do tempo, crescendo um filme denso e sólido. Este filme pode ser amorfo (sem estrutura ordenada), policristalino (feito de muitos pequenos cristais) ou até mesmo um cristal único perfeito.

Os Subprodutos: Exaustão do que Resta

A reação química quase sempre produz subprodutos gasosos indesejados. Estes são removidos da câmara por um fluxo contínuo de gás, garantindo que o filme depositado permaneça puro.

As Vantagens Primárias de Usar CVD

Engenheiros e cientistas escolhem a CVD quando a qualidade e as propriedades do filme final são primordiais. Seus benefícios estão diretamente ligados ao controle preciso que ela oferece.

Pureza e Qualidade Incomparáveis

Como o processo começa com gases de alta pureza em um ambiente de vácuo controlado, a CVD pode produzir filmes com pureza extremamente alta. Isso é fundamental para aplicações como semicondutores e óticas de alto desempenho.

Controle Preciso Sobre as Propriedades do Material

As características finais do filme—como espessura, estrutura cristalina e propriedades químicas—podem ser ajustadas com precisão. Ao ajustar parâmetros como temperatura, pressão e concentração de gás, os operadores podem projetar o material exato de que necessitam.

Versatilidade em Materiais e Formas

A CVD não se limita a um tipo de material. Pode ser usada para depositar elementos puros, ligas complexas e compostos. Além disso, como os precursores são gases, eles podem alcançar e revestir uniformemente grandes áreas e superfícies complexas e não planas.

Condições Operacionais Favoráveis

Em comparação com tecnologias concorrentes como a síntese de diamantes a Alta Pressão/Alta Temperatura (HPHT), a CVD geralmente opera sob pressões muito mais baixas (por exemplo, abaixo de 27 kPa). Isso pode levar a custos de configuração de equipamentos mais baixos e condições operacionais mais seguras.

Entendendo os Compromissos e Considerações

Nenhum processo é perfeito para todas as aplicações. Para ser objetivo, é importante entender os desafios práticos associados à CVD.

Manuseio de Precursores e Subprodutos

Os gases precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança robustos e sistemas de manuseio. Da mesma forma, os subprodutos residuais devem ser gerenciados e tratados adequadamente.

Complexidade e Otimização do Processo

Alcançar um filme perfeito e sem defeitos não é trivial. Requer controle meticuloso sobre todas as variáveis do processo. Otimizar um novo processo de CVD para um material e substrato específicos pode ser um desafio de engenharia demorado e complexo.

Equipamento e Manutenção

Embora às vezes menos caros do que alternativas de alta pressão, os sistemas de CVD são equipamentos sofisticados. Eles exigem um investimento de capital significativo e manutenção contínua para garantir que as câmaras de vácuo, os sistemas de fornecimento de gás e os elementos de aquecimento operem de forma confiável.

A CVD é o Método Certo para Sua Aplicação?

Sua escolha depende inteiramente das propriedades do material que você precisa alcançar e das restrições do seu projeto.

- Se seu foco principal for pureza máxima e perfeição cristalina: A CVD é uma escolha excepcional, oferecendo um controle sobre impurezas que é difícil de igualar para aplicações como a fabricação de semicondutores.

- Se seu foco principal for revestir formas tridimensionais complexas uniformemente: A natureza gasosa da CVD permite que ela deposite camadas conformes em superfícies não planas de forma mais eficaz do que métodos de linha de visão.

- Se seu foco principal for produzir filmes de grande área ou diamantes cultivados em laboratório economicamente: A CVD geralmente oferece uma vantagem de custo e escalabilidade sobre métodos de alta pressão como o HPHT para materiais de alto valor específicos.

Em última análise, a CVD capacita engenheiros e cientistas a construir materiais a partir do átomo, oferecendo uma ferramenta poderosa e precisa para criar tecnologia de próxima geração.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Processo | Transforma gases precursores em um filme sólido em um substrato aquecido. |

| Vantagem Principal | Produz revestimentos uniformes e de alta pureza em formas complexas. |

| Aplicações Principais | Semicondutores, óticas, diamantes cultivados em laboratório, revestimentos protetores. |

| Principal Consideração | Requer o manuseio de gases reativos e controle preciso do processo. |

Pronto para projetar filmes finos de alta pureza para o seu laboratório? O controle preciso da Deposição Química a Vapor é fundamental para o avanço da pesquisa em semicondutores, ótica e materiais. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para alavancar a tecnologia CVD de forma eficaz. Nossa experiência garante que você tenha as ferramentas certas para depositar filmes uniformes e de alta qualidade, mesmo nos substratos mais complexos. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas capacidades de P&D e produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição