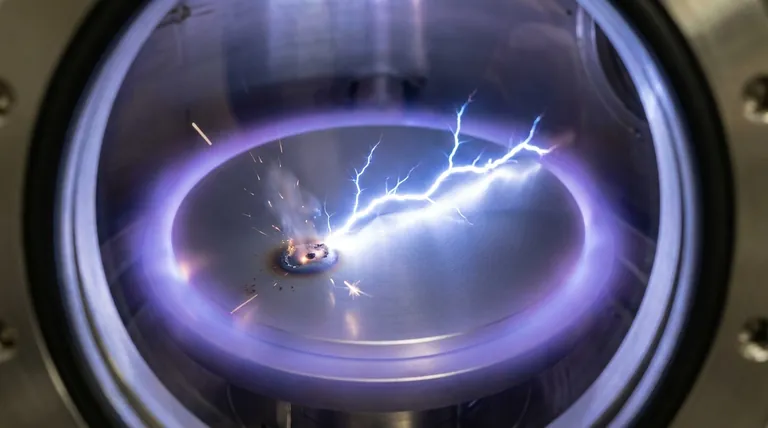

No contexto da deposição de filme fino, o arco (arcing) é uma descarga elétrica descontrolada e de alta corrente que ocorre na superfície de um alvo de sputtering. Este evento é uma fonte primária de instabilidade do processo e defeitos no filme, funcionando como um raio em miniatura que interrompe o ambiente precisamente controlado necessário para a fabricação de alta qualidade.

O arco não é uma falha aleatória, mas um sintoma de um problema subjacente, mais comumente o acúmulo de carga elétrica em contaminantes isolantes ou defeitos na superfície do alvo. Entender e controlar tanto a qualidade do material do alvo quanto o ambiente do processo é a maneira definitiva de preveni-lo.

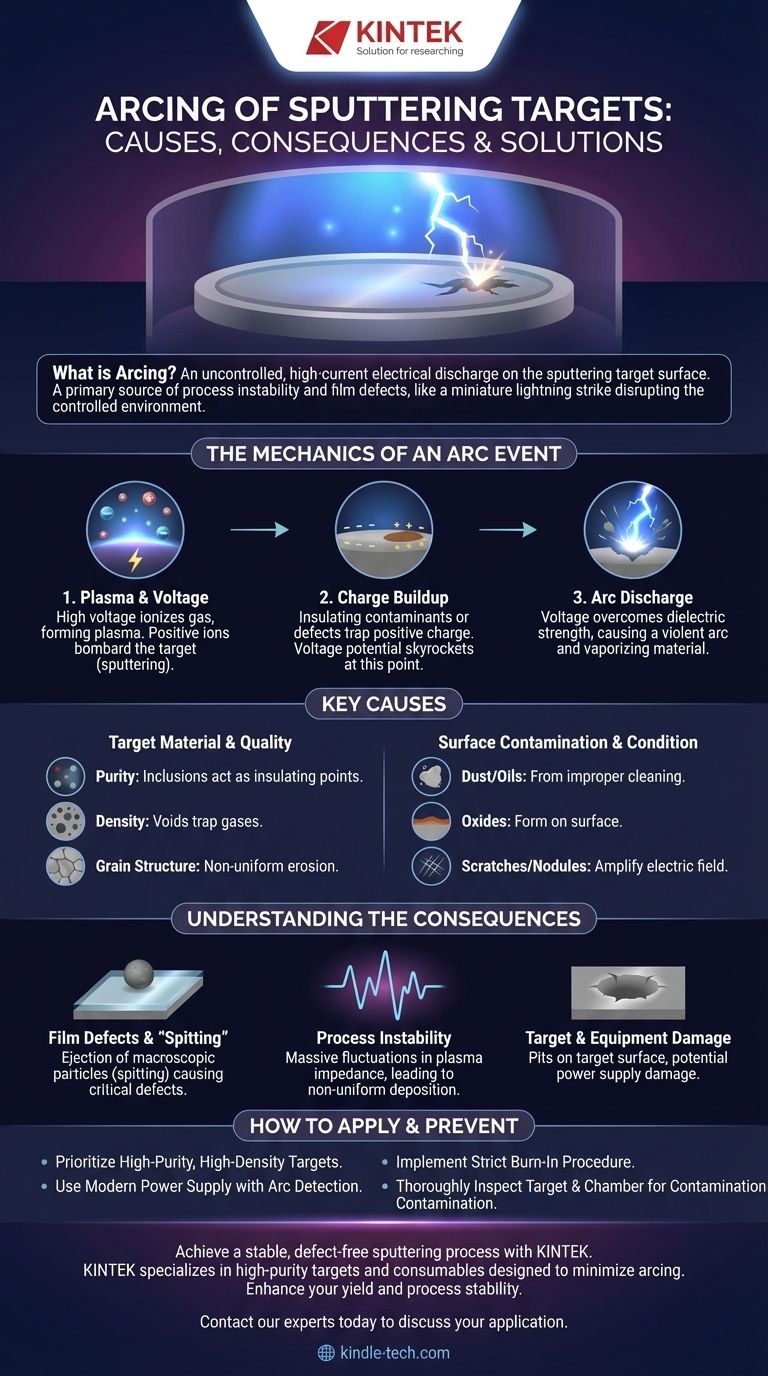

A Mecânica de um Evento de Arco

Para entender o arco, é preciso primeiro entender o ambiente básico de sputtering. Uma alta tensão é aplicada ao alvo em uma câmara de vácuo preenchida com um gás inerte, como argônio, criando um plasma.

O Papel do Plasma e da Tensão

A alta tensão faz com que o gás se ionize, formando um plasma de íons positivos e elétrons livres. Esses íons positivos são acelerados pelo campo elétrico e bombardeiam o alvo carregado negativamente. Esse bombardeio é o "sputtering" que ejeta o material do alvo, que então se deposita como um filme fino em seu substrato.

O Ponto de Falha: Acúmulo de Carga

Um alvo de sputtering ideal é perfeitamente condutor, permitindo que a carga positiva entregue pelos íons incidentes se dissipe instantaneamente. Um arco ocorre quando um ponto localizado no alvo não consegue fazer isso.

Esses pontos são tipicamente camadas isolantes microscópicas, como óxidos, nitretos ou até mesmo partículas de poeira. À medida que os íons positivos bombardeiam esse ponto isolante, a carga se acumula porque não tem para onde ir. O potencial de tensão nesse pequeno ponto aumenta drasticamente em relação à superfície do alvo circundante.

A Descarga de "Raio"

Quando a tensão acumulada se torna alta o suficiente, ela excede a resistência dielétrica da camada isolante. O resultado é uma descarga repentina e violenta de corrente — um arco — que vaporiza uma pequena quantidade do material do alvo e do contaminante.

Principais Causas do Arco em Alvos de Sputtering

O arco é quase sempre um sinal de que algo está errado com o material do alvo ou com o ambiente do processo. Identificar a causa raiz é fundamental para a mitigação.

Material e Qualidade do Alvo

A qualidade do próprio alvo de sputtering é o fator mais comum. A referência inicial a alvos de alta pureza e alta densidade é relevante aqui porque esses atributos combatem diretamente o arco.

- Pureza: Inclusões de material estranho dentro do alvo podem ser expostas durante o sputtering, atuando como pontos isolantes para o acúmulo de carga.

- Densidade: Alvos de baixa densidade contêm vazios microscópicos. Esses vazios podem prender gases do processo ou se tornar fontes de arco interno, o que pode desestabilizar a superfície do alvo.

- Estrutura de Grão: Grãos não uniformes podem levar a taxas de erosão desiguais, o que pode expor ou criar características de superfície mais propensas ao arco.

Contaminação e Condição da Superfície

Mesmo um alvo perfeito pode sofrer arco se sua superfície estiver comprometida. Contaminantes introduzidos na câmara de vácuo podem pousar no alvo e iniciar um arco.

Fontes comuns incluem poeira de limpeza inadequada da câmara, óleos residuais ou óxidos que se formam na superfície do alvo antes do início do processo. Arranhões ou nódulos na superfície também podem criar pontos geométricos onde o campo elétrico é amplificado, promovendo a descarga.

Compreendendo as Consequências

O arco é mais do que um clarão momentâneo; ele tem impactos tangíveis e negativos em seu processo e em seu produto. Essas consequências destacam por que prevenir o arco é um objetivo principal em qualquer operação de sputtering.

Defeitos de Filme e "Salpicos" (Spitting)

A consequência mais prejudicial de um arco é a ejeção de partículas macroscópicas, ou "gotículas", do material do alvo. Isso é frequentemente chamado de salpicos (spitting). Essas partículas se incorporam no filme fino em crescimento, criando defeitos críticos que podem causar falha do dispositivo, especialmente em aplicações semicondutoras e ópticas.

Instabilidade do Processo

Um arco causa uma flutuação maciça e instantânea na impedância do plasma e na tensão. A fonte de alimentação deve reagir a isso, mas o evento ainda interrompe a estabilidade do plasma, levando a taxas de deposição não uniformes e propriedades de filme inconsistentes. Arcos frequentes tornam um processo não confiável e não repetível.

Danos ao Alvo e Equipamento

Cada arco explode uma pequena cratera ou buraco na superfície do alvo. Com o tempo, arcos frequentes tornarão o alvo severamente áspero, o que, por sua vez, promove ainda mais arcos. Em casos extremos, um arco muito forte pode até causar danos à eletrônica da fonte de alimentação.

Como Aplicar Isso ao Seu Processo

Prevenir o arco requer uma abordagem sistemática que aborde tanto o material quanto o ambiente do processo.

- Se seu foco principal for rendimento do processo e qualidade do filme: Priorize o uso de alvos de alta pureza e alta densidade de um fornecedor confiável e implemente um procedimento rigoroso de "pré-queima" (burn-in) do alvo em baixa potência para limpar e estabilizar a nova superfície.

- Se seu foco principal for estabilidade e repetibilidade do processo: Invista em uma fonte de alimentação moderna com capacidades rápidas de detecção e supressão de arco, que pode extinguir um arco em microssegundos antes que ele cause salpicos significativos.

- Se você estiver solucionando um problema de arco existente: Comece com uma inspeção minuciosa da superfície do alvo e da câmara em busca de contaminação antes de tentar ajustar parâmetros do processo, como pressão do gás ou potência.

Em última análise, tratar o alvo de sputtering como um componente de precisão, e não como um consumível simples, é a base de um processo de deposição estável e livre de defeitos.

Tabela Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Causa Primária | Acúmulo de carga em contaminantes isolantes ou defeitos na superfície do alvo. |

| Consequência Principal | Partículas macroscópicas ('salpicos') incorporadas no filme, causando defeitos. |

| Prevenção Chave | Uso de alvos de alta pureza e alta densidade e um ambiente de processo controlado. |

Alcance um processo de sputtering estável e livre de defeitos com a KINTEK.

O arco não precisa minar sua deposição de filme fino. A KINTEK é especializada em consumíveis e alvos de sputtering de alta pureza e alta densidade projetados para minimizar o arco desde o início. Nossa experiência em equipamentos de laboratório garante que você obtenha o desempenho confiável e os resultados consistentes que sua pesquisa ou produção exigem.

Deixe-nos ajudá-lo a aumentar seu rendimento e estabilidade do processo. Contate nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Refrigerador de Armadilha Fria a Vácuo Armadilha Fria Indireta

- Autoclave Horizontal de Laboratório Esterilizador a Vapor Esterilizador de Microcomputador de Laboratório

- Fabricante Personalizado de Peças de PTFE Teflon para Cesto de Limpeza Oco e Suporte de Rack

As pessoas também perguntam

- Para que servem as ferramentas revestidas de diamante? Conquiste Materiais Abrasivos com Vida Útil Superior da Ferramenta

- O que é filme fino em semicondutores? A Base em Camadas dos Microchips Modernos

- O que é um precursor para deposição química de vapor? O Composto Essencial para o Crescimento de Filmes Finos

- O que é a pulverização catódica (sputtering) na engenharia? Um Guia para Deposição de Filmes Finos de Alta Qualidade

- Para que serve o revestimento de diamante? Aumente a durabilidade em aplicações extremas

- O que são filmes finos em física? Desbloqueando Propriedades Únicas na Nanoescala

- Quais são os diferentes métodos de síntese de grafeno? Top-Down vs. Bottom-Up Explicado

- Qual é a temperatura do revestimento de diamante? Maximize o Desempenho com Gerenciamento Térmico Incomparável