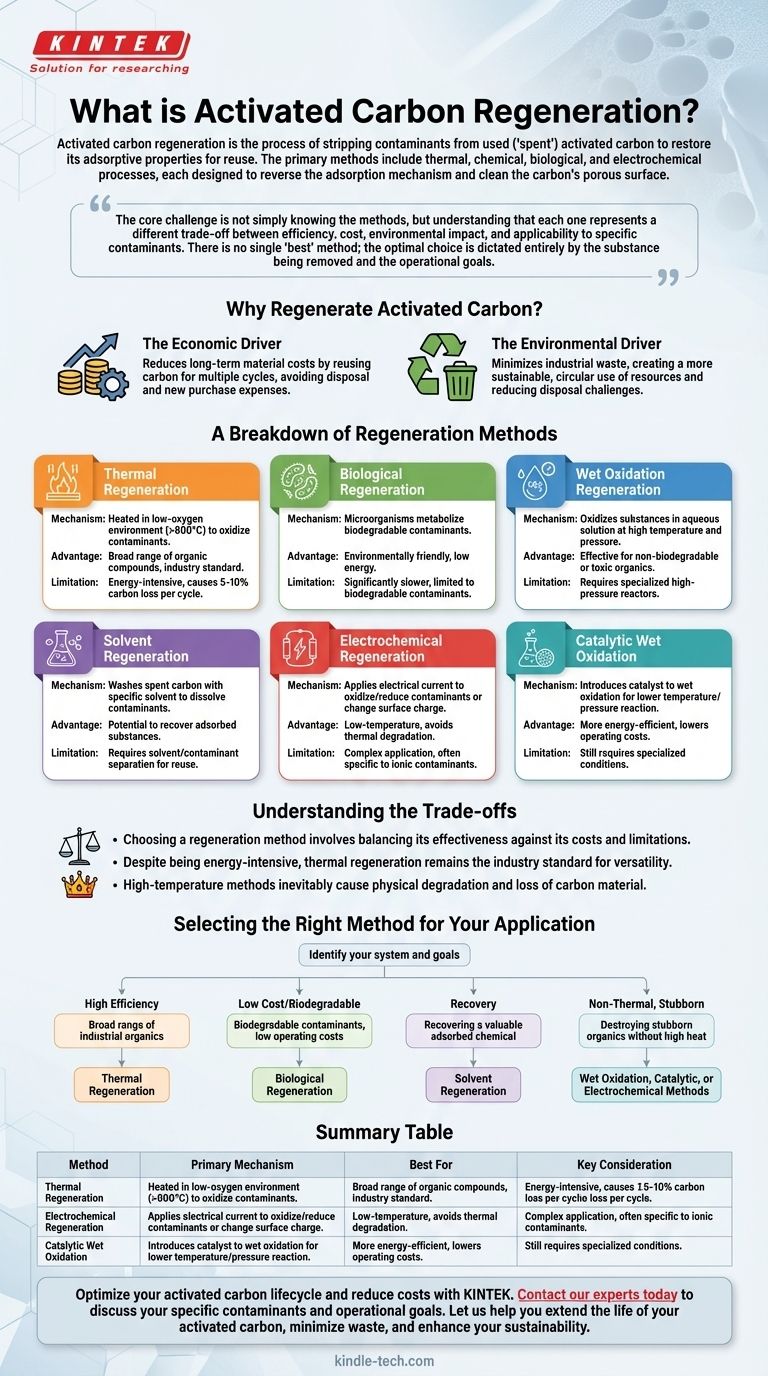

A regeneração do carvão ativado é o processo de remoção de contaminantes do carvão ativado usado, ou "gasto", para restaurar suas propriedades de adsorção para reutilização. Os métodos principais incluem processos térmicos, químicos, biológicos e eletroquímicos, cada um projetado para reverter o mecanismo de adsorção e limpar a superfície porosa do carvão.

O desafio central não é simplesmente conhecer os métodos, mas sim entender que cada um representa uma troca diferente entre eficiência, custo, impacto ambiental e aplicabilidade a contaminantes específicos. Não existe um método único "melhor"; a escolha ideal é ditada inteiramente pela substância a ser removida e pelos objetivos operacionais.

Por Que Regenerar o Carvão Ativado?

O carvão ativado tem uma capacidade finita. Uma vez que sua vasta rede de poros é preenchida com contaminantes adsorvidos, ele se torna ineficaz e precisa ser substituído ou regenerado.

O Impulso Econômico

O descarte de carvão gasto e a compra de material novo são uma despesa operacional significativa. A regeneração permite que um único lote de carvão ativado seja usado por múltiplos ciclos, reduzindo drasticamente os custos de material a longo prazo.

O Impulso Ambiental

O carvão ativado gasto, carregado com materiais potencialmente perigosos, pode ser classificado como resíduo industrial, criando desafios de descarte. A regeneração minimiza o desperdício e promove um uso mais sustentável e circular dos recursos.

Uma Análise dos Métodos de Regeneração

O método escolhido depende quase inteiramente da natureza da ligação entre o contaminante (adsorvato) e a superfície do carvão.

Regeneração Térmica

Este é o método mais comum e robusto. O carvão gasto é aquecido em um ambiente controlado e com baixo teor de oxigênio a temperaturas que tipicamente excedem 800°C (1500°F).

Esse calor intenso volatiliza e, em seguida, destrói termicamente (oxida) os contaminantes orgânicos adsorvidos, limpando efetivamente os poros do carvão. É altamente eficaz para uma ampla gama de compostos orgânicos.

Regeneração Biológica

Este método utiliza microrganismos para decompor e metabolizar contaminantes biodegradáveis adsorvidos no carvão. É um processo ecologicamente correto e de baixa energia.

No entanto, é significativamente mais lento do que os métodos térmicos e só é eficaz para contaminantes que são prontamente biodegradáveis.

Regeneração por Oxidação Úmida

Neste processo, as substâncias adsorvidas são oxidadas em compostos mais simples em uma solução aquosa sob alta temperatura e pressão. Um agente oxidante, como oxigênio ou ar, é utilizado.

Este método é eficaz para regenerar carvão gasto com compostos orgânicos não biodegradáveis ou tóxicos, mas requer reatores de alta pressão especializados.

Regeneração por Solvente

Esta técnica envolve lavar o carvão gasto com um solvente específico que pode dissolver os contaminantes adsorvidos, removendo-os efetivamente dos poros do carvão.

Uma vantagem chave é o potencial de recuperação da substância adsorvida, que pode ser valiosa. O principal desafio, então, torna-se separar o contaminante do solvente para reutilização.

Regeneração Eletroquímica

Este método aplica uma corrente elétrica ao carvão gasto. O processo pode funcionar de duas maneiras: oxidando ou reduzindo diretamente o contaminante para uma forma menos adsorvível, ou alterando a carga superficial do carvão para repelir as moléculas adsorvidas.

É um processo de baixa temperatura que evita a degradação térmica do carvão, mas sua aplicação pode ser complexa e é frequentemente específica para certos contaminantes iônicos.

Método de Oxidação Úmida Catalítica

Esta é uma forma avançada de oxidação úmida. Introduz um catalisador no processo, o que permite que a reação de oxidação ocorra em temperaturas e pressões mais baixas.

O uso de um catalisador torna o processo mais eficiente em termos de energia e pode reduzir a severidade das condições operacionais necessárias, diminuindo os custos de capital e operacionais em comparação com a oxidação úmida padrão.

Entendendo as Trocas (Trade-offs)

A escolha de um método de regeneração envolve equilibrar sua eficácia em relação aos seus custos e limitações. Nenhum método é universalmente superior.

A Dominância dos Métodos Térmicos

Apesar de serem intensivos em energia, os métodos de regeneração térmica continuam sendo o padrão da indústria. Sua capacidade de destruir efetivamente uma ampla gama de contaminantes orgânicos os torna a opção mais versátil e confiável para muitas aplicações de purificação de água e ar em larga escala.

O Fator de Perda de Carbono

Métodos de alta temperatura, como a regeneração térmica, inevitavelmente causam alguma degradação física e perda do próprio material de carvão ativado (tipicamente 5-10% por ciclo). Isso significa que o carvão não pode ser regenerado indefinidamente e acabará precisando ser substituído.

A Especificidade dos Métodos Não Térmicos

Métodos como regeneração por solvente, biológica e eletroquímica são altamente especializados. Seu sucesso depende de uma química favorável entre o contaminante, o carvão e o agente de regeneração. Eles são poderosos no nicho certo, mas carecem da aplicabilidade universal do tratamento térmico.

Selecionando o Método Certo para Sua Aplicação

Sua decisão final deve ser baseada em uma análise clara de seu sistema e objetivos específicos.

- Se seu foco principal é alta eficiência para uma ampla gama de orgânicos industriais: A regeneração térmica é a solução mais estabelecida e versátil.

- Se seu foco principal é tratar contaminantes biodegradáveis com baixos custos operacionais: A regeneração biológica oferece um caminho sustentável e energeticamente eficiente.

- Se seu foco principal é recuperar um produto químico adsorvido valioso: A regeneração por solvente é o único método prático que permite a recuperação do contaminante.

- Se seu foco principal é destruir compostos orgânicos persistentes sem calor elevado: A oxidação úmida, a oxidação catalítica ou os métodos eletroquímicos fornecem alternativas poderosas, embora mais complexas.

Em última análise, selecionar o processo de regeneração correto é uma decisão estratégica que impacta diretamente seus custos operacionais, eficiência e pegada ambiental.

Tabela Resumo:

| Método | Mecanismo Principal | Melhor Para | Consideração Chave |

|---|---|---|---|

| Regeneração Térmica | Oxidação em alta temperatura (>800°C) | Ampla gama de orgânicos industriais | Padrão da indústria; causa perda de 5-10% de carvão por ciclo |

| Regeneração Biológica | Metabolismo de microrganismos | Contaminantes biodegradáveis | Processo de baixa energia, mas lento |

| Regeneração por Solvente | Lavagem química com solvente | Recuperação de produtos químicos adsorvidos valiosos | Requer separação de solvente/contaminante |

| Oxidação Úmida | Oxidação em solução aquosa | Orgânicos persistentes e não biodegradáveis | Requer reatores de alta pressão |

| Eletroquímica | Aplicação de corrente elétrica | Contaminantes iônicos específicos | Baixa temperatura; evita degradação térmica |

Otimize o ciclo de vida do seu carvão ativado e reduza custos com a KINTEK.

A escolha do método de regeneração correto é fundamental para a eficiência e o orçamento do seu laboratório. Se você está processando orgânicos industriais, recuperando produtos químicos valiosos ou tratando resíduos biodegradáveis, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode ajudá-lo a selecionar e implementar a solução ideal.

Contate nossos especialistas hoje mesmo para discutir seus contaminantes específicos e objetivos operacionais. Deixe-nos ajudá-lo a estender a vida útil do seu carvão ativado, minimizar o desperdício e aprimorar sua sustentabilidade.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

As pessoas também perguntam

- Como fornos de alta temperatura e cadinhos de cerâmica impactam a estabilidade das baterias de íon-lítio? Domine a Síntese de Precisão

- Quais são as funções primárias de um forno de laboratório na síntese de MnO2-GAC? Otimize a Preparação do Seu Catalisador

- Qual é a importância do controle preciso de temperatura programada em um forno de alta temperatura? Domine a Co-Sinterização

- Por que a cerâmica precisa ser sinterizada? Desbloqueie Força e Durabilidade Através da Fusão em Alta Temperatura

- O que é o processo de sinterização de revestimentos? Construindo Camadas Sólidas e Duráveis a Partir de Pó