Em sua essência, o efeito de pulverização catódica é um processo físico onde átomos são ejetados de um material sólido — chamado de alvo — depois de ser bombardeado por partículas energéticas. Este fenômeno não é aleatório; é o mecanismo fundamental por trás da deposição por pulverização catódica, uma técnica de vácuo amplamente utilizada para aplicar revestimentos extremamente finos e de alto desempenho em superfícies como vidro, wafers de silício ou plásticos.

A pulverização catódica é melhor compreendida não apenas como um "efeito", mas como um processo de fabricação altamente controlado. Ela usa um plasma de gás energizado para criar um vapor a partir de um material de fonte sólida, que então se condensa em um substrato para formar um filme fino uniforme e precisamente projetado.

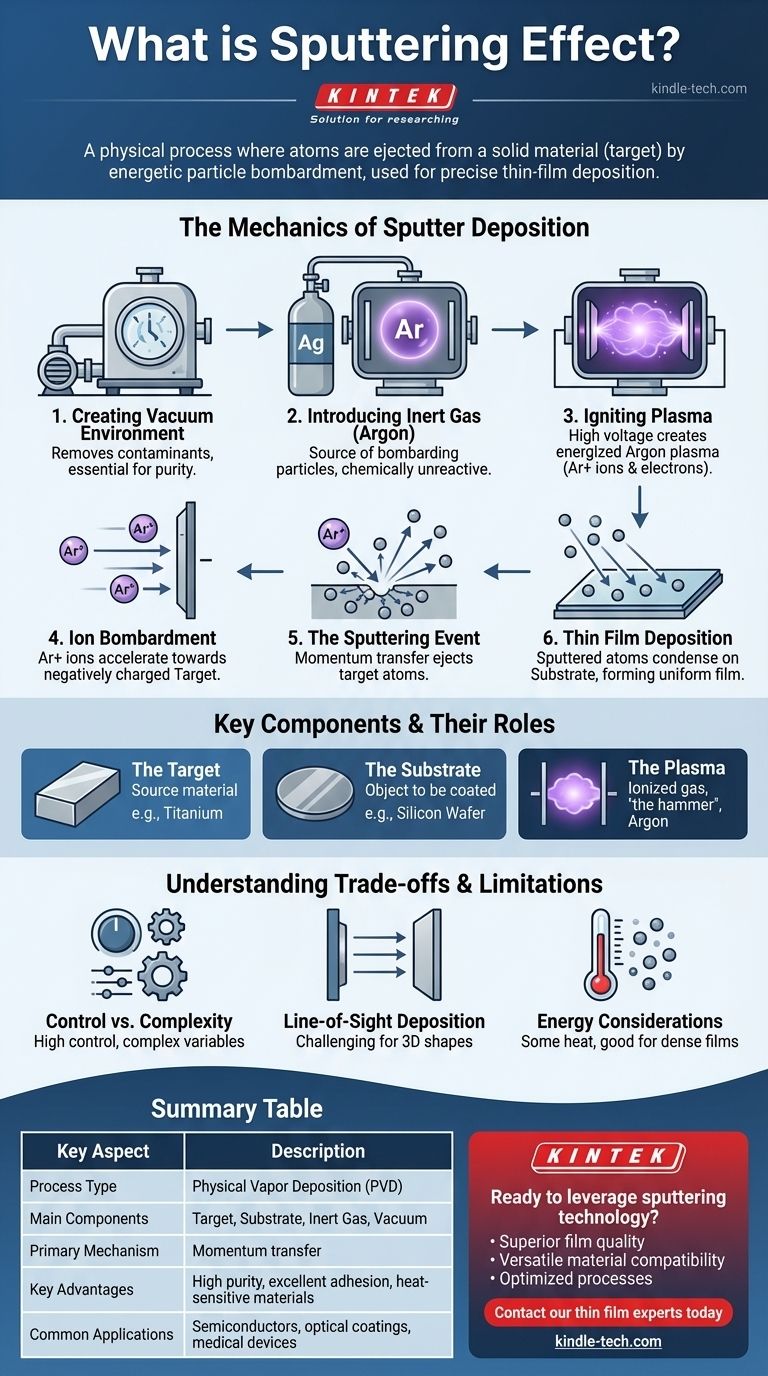

A Mecânica da Deposição por Pulverização Catódica

Para realmente entender o efeito de pulverização catódica, você deve visualizá-lo como uma sequência de eventos acontecendo dentro de uma câmara de vácuo. Cada etapa é crítica para a produção de um filme de alta qualidade.

Etapa 1: Criação do Ambiente de Vácuo

Todo o processo ocorre em uma câmara de vácuo. Isso é essencial para remover o ar e outras partículas que poderiam contaminar o filme ou interferir no processo de pulverização catódica.

Etapa 2: Introdução de um Gás Inerte

Uma pequena quantidade controlada de um gás inerte, mais comumente Argônio (Ar), é introduzida na câmara. Este gás não reagirá quimicamente com o material alvo; seu único propósito é ser a fonte das partículas bombardeadoras.

Etapa 3: Ignição do Plasma

Um forte campo elétrico é aplicado dentro da câmara, com o material alvo atuando como o cátodo negativo e o substrato (o objeto a ser revestido) atuando como o ânodo positivo. Esta alta voltagem retira elétrons dos átomos de Argônio, criando um plasma — um estado energizado e brilhante da matéria, consistindo de íons de Argônio positivos (Ar+) e elétrons livres.

Etapa 4: Bombardeamento Iônico

Os íons de Argônio carregados positivamente são acelerados vigorosamente pelo campo elétrico e atraídos para a superfície do alvo carregada negativamente em velocidades muito altas.

Etapa 5: O Evento de Pulverização Catódica

No impacto, os íons de Argônio energéticos transferem seu momento para os átomos do material alvo. Isso desencadeia uma "cascata de colisões" dentro da rede atômica do alvo. Quando essa reação em cadeia atinge a superfície, ela ejeta átomos do alvo com energia suficiente para superar suas forças de ligação superficiais.

Esta ejeção de átomos do alvo é o efeito de pulverização catódica.

Etapa 6: Deposição de Filmes Finos

Os átomos pulverizados viajam através da câmara de vácuo e pousam no substrato. À medida que se acumulam, eles se condensam e se acumulam, átomo por átomo, para formar um filme sólido e fino com espessura e estrutura precisamente controladas.

Componentes Chave e Seus Papéis

O processo depende de alguns componentes centrais trabalhando em conjunto.

O Alvo

Este é o material fonte para o filme. É um bloco sólido ou placa do material que você deseja depositar, como titânio, alumínio ou dióxido de silício.

O Substrato

Este é o objeto que você está revestindo. A versatilidade da pulverização catódica permite uma ampla gama de substratos, desde wafers semicondutores e vidro arquitetônico até implantes médicos e componentes plásticos.

O Plasma

O gás ionizado (por exemplo, plasma de Argônio) atua como o "martelo". Ele fornece os íons energéticos necessários para bombardear o alvo e iniciar o efeito de pulverização catódica.

Compreendendo as Vantagens e Limitações

Embora poderosa, a pulverização catódica é um processo com características específicas que você deve considerar.

Controle vs. Complexidade

A pulverização catódica oferece um controle incomparável sobre as propriedades do filme, como densidade, estrutura de grãos e pureza. No entanto, esse controle vem do gerenciamento de várias variáveis — pressão do gás, voltagem e potência — tornando o processo mais complexo do que métodos mais simples como a evaporação térmica.

Deposição em Linha de Visada

Em sua forma básica, a pulverização catódica é um processo em linha de visada. Os átomos pulverizados viajam em linhas relativamente retas do alvo para o substrato. Isso pode tornar desafiador obter um revestimento uniforme em formas tridimensionais complexas sem rotação e fixação sofisticadas do substrato.

Considerações de Energia

O bombardeamento do substrato por várias partículas no plasma pode transmitir algum calor. Embora a pulverização catódica seja considerada um processo "frio" em comparação com a evaporação térmica, ela ainda pode afetar substratos extremamente sensíveis ao calor. A energia também pode ser um benefício, promovendo o crescimento de filmes densos e bem aderidos.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o efeito de pulverização catódica ajuda você a decidir quando e como aproveitá-lo para um resultado de engenharia específico.

- Se seu foco principal é criar filmes altamente puros e densos: A pulverização catódica é uma excelente escolha devido ao ambiente de vácuo limpo e ao processo de deposição energético.

- Se seu foco principal é revestir materiais sensíveis ao calor, como plásticos: A pulverização catódica é frequentemente preferida em relação aos métodos de alta temperatura porque transfere significativamente menos calor para o substrato.

- Se seu foco principal é alcançar propriedades elétricas ou ópticas específicas: O controle refinado da pulverização catódica permite o ajuste preciso das características do filme, como resistividade, refletividade e transparência.

Compreender o efeito de pulverização catódica transforma sua perspectiva de simplesmente saber uma definição para entender uma ferramenta poderosa para a engenharia avançada de materiais.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição física de vapor (PVD) usando bombardeamento de partículas energéticas |

| Componentes Principais | Material alvo, substrato, gás inerte (Argônio), câmara de vácuo |

| Mecanismo Primário | Transferência de momento de íons de gás para átomos do alvo causando ejeção |

| Principais Vantagens | Filmes de alta pureza, excelente adesão, funciona com materiais sensíveis ao calor |

| Aplicações Comuns | Fabricação de semicondutores, revestimentos ópticos, dispositivos médicos |

Pronto para aproveitar a tecnologia de pulverização catódica para suas necessidades de revestimento de precisão?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para deposição de filmes finos. Nossas soluções de pulverização catódica ajudam laboratórios e fabricantes a alcançar:

• Qualidade superior do filme com controle preciso da espessura • Compatibilidade versátil de materiais para diversos materiais alvo • Processos otimizados para escalas de pesquisa e produção

Quer você esteja trabalhando com wafers semicondutores, componentes ópticos ou substratos especializados, nossa experiência garante que você obtenha o sistema de pulverização catódica certo para suas necessidades específicas.

Entre em contato com nossos especialistas em filmes finos hoje para discutir como os equipamentos de pulverização catódica da KINTEK podem aprimorar suas aplicações de revestimento e impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação