Em sua essência, uma vareta de grafite é um componente fabricado a partir de uma forma cristalina de carbono de alta pureza. Não é simplesmente extraída e moldada; é um material projetado valorizado por sua capacidade única de suportar temperaturas extremas e conduzir calor e eletricidade, tornando-o indispensável em ambientes onde a maioria dos metais derreteria ou se degradaria.

Uma vareta de grafite não é apenas um "bastão de carbono". É um material construído para um fim específico, projetado para ter um desempenho confiável em ambientes industriais extremos — especificamente aplicações de alta temperatura e alta condutividade — onde materiais convencionais falham.

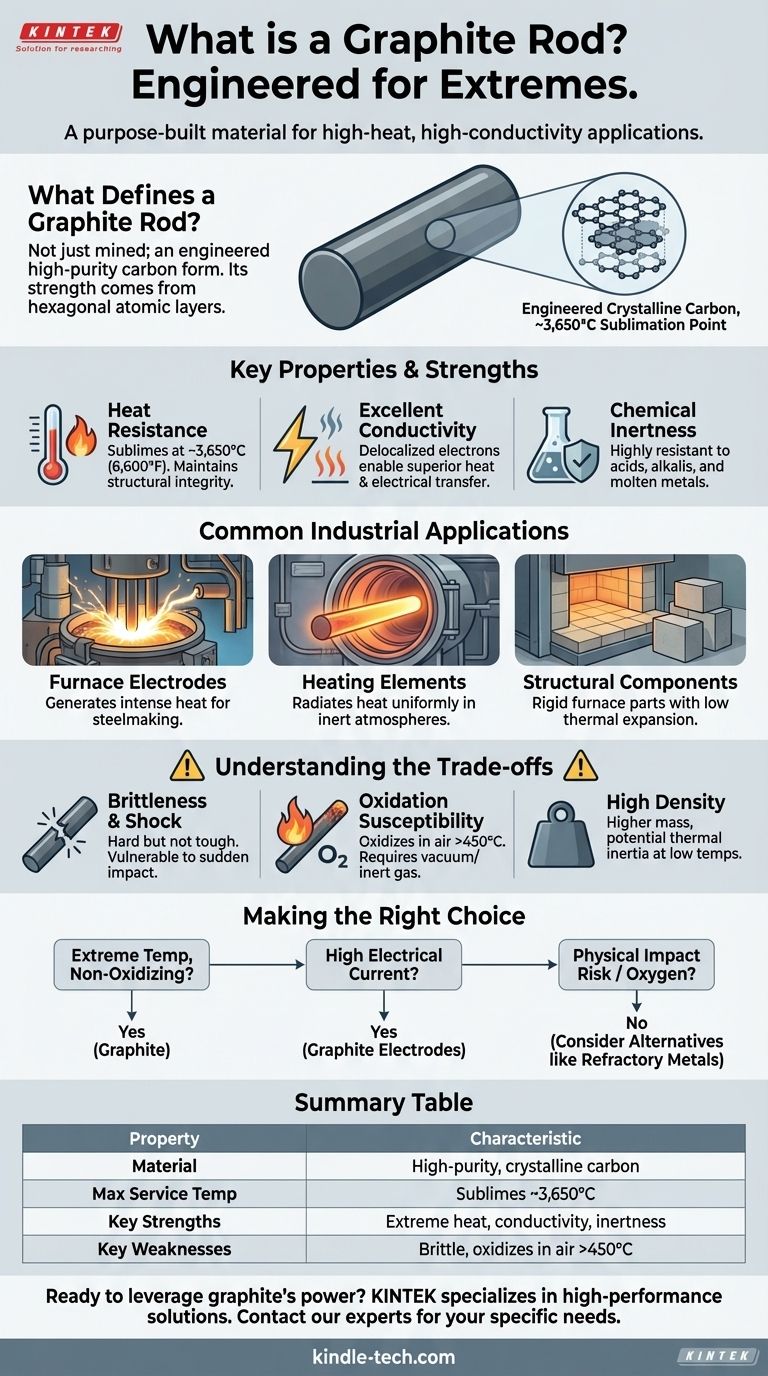

O Que Define uma Vareta de Grafite?

As propriedades do grafite são um resultado direto de sua estrutura atômica. Os átomos de carbono estão dispostos em camadas hexagonais planas, semelhantes a um favo de mel. Essas folhas são fortemente ligadas internamente, mas fracamente ligadas umas às outras.

A Fonte de Sua Força: Resistência ao Calor

A principal razão para usar grafite é sua incrível estabilidade térmica. Ele não derrete à pressão atmosférica, mas sim sublima (passa de sólido diretamente para gás) a uma temperatura excepcionalmente alta, em torno de 3.650°C (6.600°F). Isso permite que ele mantenha sua integridade estrutural em fornos e outros processos de alta temperatura.

Excelente Condutividade Térmica e Elétrica

A estrutura em camadas contém elétrons deslocalizados que se movem facilmente, tornando o grafite um excelente condutor de calor e eletricidade. É por isso que ele é usado para eletrodos que transportam correntes elétricas imensas e para componentes de fornos, como soleiras, que precisam distribuir o calor uniformemente.

Inerência Química

O grafite é altamente resistente a ataques químicos, especialmente de ácidos, álcalis e metais fundidos. Isso o torna um material ideal para recipientes (cadinhos) e acessórios que entram em contato direto com substâncias corrosivas em altas temperaturas.

Aplicações Industriais Comuns

A combinação única dessas propriedades torna as varetas de grafite essenciais em várias indústrias chave.

Eletrodos para Fornos

Na fabricação de aço, os Fornos a Arco Elétrico (FAE) usam eletrodos de grafite maciços para passar um arco elétrico de alta potência através da sucata de metal, gerando o calor intenso necessário para derretê-la.

Elementos de Aquecimento

Em fornos a vácuo ou com atmosfera inerte, as varetas de grafite servem como robustos elementos de aquecimento. Elas podem ser aquecidas a temperaturas incandescentes para irradiar calor uniformemente sem se degradar.

Componentes Estruturais de Fornos

Conforme observado com as soleiras de grafite, varetas e blocos são usados para construir as estruturas internas dos fornos. Sua rigidez e baixa expansão térmica significam que eles mantêm sua forma e posição mesmo sob mudanças extremas de temperatura.

Entendendo as Desvantagens

Nenhum material é perfeito. Para usar o grafite de forma eficaz, você deve entender suas limitações. Seus maiores pontos fortes estão também ligados às suas fraquezas mais significativas.

Fragilidade e Choque Mecânico

O grafite é muito duro e rígido, mas não é tenaz. Diferente de um metal que se dobrará, o grafite é frágil e pode lascar ou fraturar se for submetido a impacto súbito ou estresse mecânico. Isso exige manuseio e projeto cuidadosos, especialmente ao carregar e descarregar peças do forno.

Suscetibilidade à Oxidação

Embora possa suportar calor incrível, isso só é verdade em vácuo ou em uma atmosfera inerte (não reativa). Na presença de oxigênio em altas temperaturas (geralmente acima de 450°C), o grafite irá oxidar e queimar, essencialmente transformando-se em gás CO2 e perdendo massa rapidamente.

Alta Densidade e Inércia Térmica

O grafite é mais denso do que parece. Essa massa significa que, às vezes, pode levar mais tempo para aquecer em temperaturas mais baixas em comparação com um componente mais leve. No entanto, sua excelente condutividade térmica geralmente ajuda a mitigar esse efeito ao distribuir o calor rapidamente assim que começa a aquecer.

Fazendo a Escolha Certa para Sua Aplicação

Decidir usar grafite é uma decisão baseada no equilíbrio entre suas capacidades extremas e suas vulnerabilidades específicas.

- Se seu foco principal é a resistência a temperaturas extremas em um ambiente não oxidante: O grafite é uma escolha incomparável para componentes como elementos de aquecimento, cadinhos ou estruturas de fornos.

- Se sua aplicação envolve altas correntes elétricas para processos de fusão ou químicos: A condutividade elétrica excepcional do grafite o torna o padrão da indústria para eletrodos.

- Se seu processo envolve risco de impacto físico ou operação em uma atmosfera rica em oxigênio: Você deve projetar soluções para proteger o grafite ou considerar materiais alternativos, como metais refratários (por exemplo, molibdênio, tungstênio), se a tenacidade for o fator mais crítico.

Em última análise, entender essas propriedades fundamentais permite que você aproveite os incríveis pontos fortes do grafite enquanto projeta em torno de suas fraquezas.

Tabela de Resumo:

| Propriedade | Característica Principal |

|---|---|

| Material | Carbono cristalino de alta pureza |

| Temp. Máx. de Serviço | Sublima a ~3.650°C (6.600°F) |

| Pontos Fortes Principais | Resistência extrema ao calor, excelente condutividade térmica e elétrica, inércia química |

| Pontos Fracos Principais | Frágil (suscetível a choque), oxida no ar acima de ~450°C |

| Usos Comuns | Eletrodos (FAE), elementos de aquecimento, estruturas de fornos (soleiras), cadinhos |

Pronto para aproveitar o poder do grafite em seu laboratório ou processo industrial?

As varetas de grafite são projetadas para confiabilidade em ambientes extremos onde outros materiais falham. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo componentes de grafite de precisão projetados para gerenciamento térmico e condutividade elétrica superiores.

Nossos especialistas podem ajudá-lo a selecionar a solução de grafite certa para sua aplicação específica, garantindo desempenho e durabilidade ideais. Entre em contato com nossa equipe hoje para discutir suas necessidades de alta temperatura e descobrir como as soluções da KINTEK podem aumentar sua eficiência e resultados.

Guia Visual

Produtos relacionados

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Eletrodo Auxiliar de Platina para Uso Laboratorial

- Conector de Passagem de Eletrodo Ultra-Vácuo Flange de Chumbo de Eletrodo de Potência para Aplicações de Alta Precisão

As pessoas também perguntam

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Um alto teor de cinzas é bom? Um Guia para Entender os Níveis de Minerais em Alimentos para Animais de Estimação

- Qual é a propriedade térmica do grafite? Dominando o gerenciamento de calor extremo

- Qual o papel de um forno de alta temperatura de laboratório no PHT? Engenheiro de Durabilidade de Revestimento em Nanoescala

- Quais são os desafios do uso de energia de biomassa em larga escala? Os Obstáculos Ocultos para uma Fonte de Energia Verde