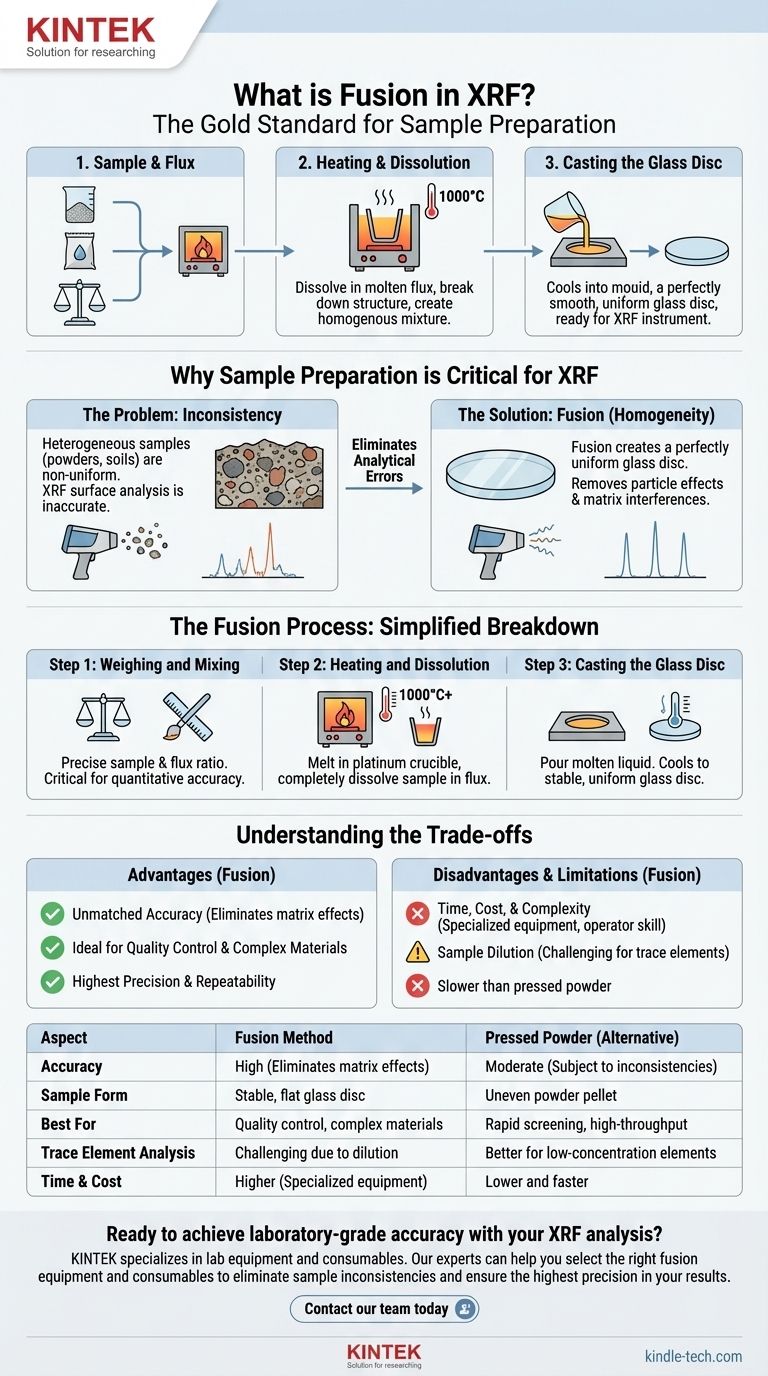

A fusão em Fluorescência de Raios-X (XRF) é uma técnica avançada de preparação de amostras. Envolve a dissolução de uma amostra finamente moída em um solvente fundido, chamado fluxo, a temperaturas extremamente altas. Este processo quebra a estrutura original e as ligações químicas da amostra, criando uma mistura fundida perfeitamente homogênea que é então moldada em um disco de vidro plano e estável para análise.

O objetivo principal da fusão é eliminar erros analíticos causados por inconsistências físicas e químicas dentro de uma amostra. Ao criar um disco de vidro perfeitamente uniforme, a fusão remove imprecisões devido a diferenças no tamanho das partículas e interferência interelementar, garantindo a mais alta precisão e repetibilidade possíveis nos resultados de XRF.

Por que a Preparação de Amostras é Crítica para XRF

A Fluorescência de Raios-X é um método analítico poderoso, mas sua precisão depende fundamentalmente da qualidade da amostra apresentada ao instrumento. Os raios-X emitidos pelo espectrômetro interagem com apenas uma camada muito fina da superfície da amostra.

O Problema da Inconsistência

A maioria das amostras brutas, como pós, solos ou rochas trituradas, são heterogêneas. Isso significa que sua composição não é uniforme em toda a sua extensão.

Analisar uma amostra não preparada é como tentar entender uma receita complexa provando apenas um ingrediente aleatório. O resultado não representará o todo.

O Desafio dos "Efeitos de Matriz"

A forma como um elemento emite (fluoresce) raios-X pode ser suprimida ou aprimorada por outros elementos que o cercam na matriz da amostra.

Esses "efeitos de matriz" podem distorcer severamente os resultados, fazendo com que um elemento de baixa concentração pareça ainda mais baixo, ou vice-versa. A fusão dissolve a amostra em um fluxo conhecido, que padroniza essa matriz e minimiza essas interferências interelementares.

Garantindo a Forma Física Ideal

O processo de XRF depende da interação consistente dos raios-X com os átomos da amostra. Uma superfície áspera e irregular de um pó prensado pode espalhar os raios-X de forma imprevisível.

Um disco de vidro liso, plano e denso criado por fusão fornece a superfície ideal para análise, garantindo que a relação geométrica entre o instrumento e a amostra seja perfeita e repetível a cada vez.

O Processo de Fusão: Uma Análise Simplificada

Embora a química possa ser complexa, as etapas físicas do processo de fusão são diretas e metódicas.

Etapa 1: Pesagem e Mistura

Uma quantidade precisa da amostra oxidada é pesada e misturada com uma proporção específica de um fluxo, tipicamente um composto de borato de lítio. Esta etapa inicial é crítica para a precisão quantitativa.

Etapa 2: Aquecimento e Dissolução

A mistura amostra-fluxo é colocada em um cadinho (frequentemente feito de platina) e aquecida em um forno a temperaturas que excedem 1000°C. A mistura derrete, e o cadinho é agitado para garantir que a amostra se dissolva completamente no fluxo.

Etapa 3: Moldagem do Disco de Vidro

Uma vez que a solução esteja perfeitamente homogênea, o líquido fundido é derramado em um prato ou molde de fundição. Ele esfria rapidamente, transformando-se em um disco de vidro sólido, estável e quimicamente uniforme, pronto para análise.

Compreendendo as Trocas

A fusão é frequentemente considerada o padrão ouro para a preparação de amostras de XRF, mas não é o único método. Compreender suas vantagens e desvantagens é fundamental para tomar uma decisão informada.

A Vantagem: Precisão Inigualável

A fusão é o método superior para eliminar efeitos de matriz e inconsistências da amostra. Para aplicações que exigem o mais alto grau de precisão, como controle de qualidade, levantamentos geológicos ou produção de cimento, é a escolha definitiva.

A Desvantagem: Tempo, Custo e Complexidade

Comparado a simplesmente prensar um pó em um pellet, a fusão é mais demorada e requer equipamentos especializados e caros, como máquinas de fusão automatizadas e cadinhos de platina. É um processo mais complexo que exige um nível mais alto de habilidade do operador.

A Limitação: Diluição da Amostra

Como a amostra é dissolvida em um fluxo, sua concentração original é diluída. Isso pode ser um desafio ao analisar elementos-traço, pois sua concentração diluída pode cair abaixo dos limites de detecção do instrumento XRF.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de preparação de amostras depende inteiramente do seu objetivo analítico.

- Se o seu foco principal é a maior precisão e repetibilidade possíveis: A fusão é a escolha correta, especialmente para materiais complexos ou mineralogicamente diversos.

- Se o seu foco principal é a triagem rápida ou a análise de alto rendimento: Um método mais simples, como a preparação de um pellet de pó prensado, pode ser suficiente e mais eficiente.

- Se o seu foco principal é analisar elementos em níveis de traço muito baixos: Você deve considerar cuidadosamente se a diluição da fusão comprometerá sua capacidade de detectar o elemento de interesse.

Em última análise, selecionar o método correto de preparação de amostras é a base sobre a qual toda análise XRF confiável é construída.

Tabela Resumo:

| Aspecto | Método de Fusão | Pó Prensado (Alternativa) |

|---|---|---|

| Precisão | Alta (Elimina efeitos de matriz) | Moderada (Sujeito a inconsistências) |

| Forma da Amostra | Disco de vidro estável e plano | Pellet de pó irregular |

| Melhor Para | Controle de qualidade, materiais complexos | Triagem rápida, alto rendimento |

| Análise de Elementos-Traço | Desafiador devido à diluição | Melhor para elementos de baixa concentração |

| Tempo e Custo | Mais alto (equipamento especializado) | Mais baixo e mais rápido |

Pronto para alcançar precisão de nível laboratorial com sua análise XRF?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o equipamento e os consumíveis de fusão corretos para eliminar inconsistências da amostra e garantir a mais alta precisão em seus resultados.

Entre em contato com nossa equipe hoje para discutir como a fusão pode aprimorar seu fluxo de trabalho XRF e fornecer dados confiáveis nos quais você pode confiar.

Guia Visual

Produtos relacionados

- Prensa Hidráulica Automática de Laboratório para Prensa de Pastilhas XRF e KBR

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

As pessoas também perguntam

- Como as prensas hidráulicas de laboratório facilitam a peletização de biomassa? Otimizar a Densidade do Biocombustível e Prevenir a Escoriação

- Como uma prensa hidráulica manual de laboratório facilita a caracterização FT-IR de catalisadores? Domine a preparação de amostras.

- Qual é o uso da prensa hidráulica manual? Uma Ferramenta Custo-Eficaz para Preparação de Amostras em Laboratório

- Qual o papel de uma prensa hidráulica de laboratório na preparação de materiais para modelos sólidos? Padronizar para Dados Precisos.

- Por que uma prensa hidráulica de laboratório é utilizada para a peletização de eletrólitos? Desbloqueie alta condutividade iônica