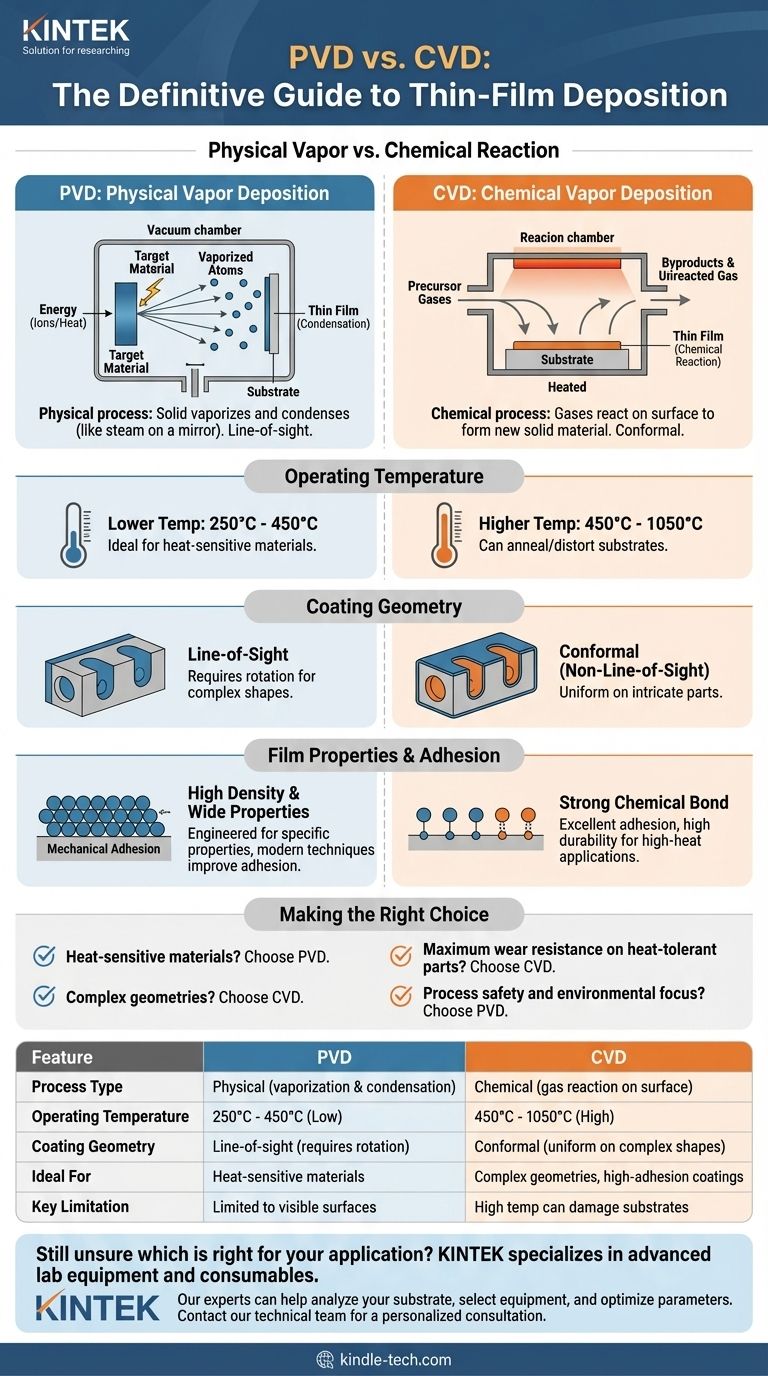

Fundamentalmente, a diferença entre PVD e CVD reside na forma como o filme fino é criado. A Deposição Física de Vapor (PVD) é um processo físico onde um material sólido é vaporizado e depois condensa na superfície da peça, muito parecido com o vapor embaçando um espelho frio. A Deposição Química de Vapor (CVD), em contraste, é um processo químico onde gases precursores reagem na superfície para formar um material sólido inteiramente novo, o próprio revestimento.

A escolha entre PVD e CVD não é sobre qual é "melhor", mas qual é o mais apropriado para a tarefa. A distinção central — condensação física versus reação química — dita fatores críticos como a temperatura de operação e a capacidade de revestir formas complexas, tornando a decisão uma função do seu material e geometria.

O Processo Central: Físico vs. Químico

Os próprios nomes revelam a distinção primária. Um processo depende da física (mudanças de estado), enquanto o outro depende da química (formação de novas substâncias).

PVD: Um Processo de Condensação Física

No PVD, o material de revestimento começa como um alvo sólido em uma câmara de vácuo. Este sólido é bombardeado com energia (como íons em sputtering ou calor em evaporação) que ejeta átomos ou moléculas de sua superfície.

Essas partículas vaporizadas viajam em linha reta através do vácuo e se depositam no substrato, construindo fisicamente a camada do filme. Nenhuma reação química ocorre no substrato; é uma transferência direta de material da fonte para a superfície.

CVD: Uma Reação Química na Superfície

No CVD, o substrato é colocado em uma câmara de reação e aquecido. Uma mistura cuidadosamente controlada de gases precursores é então introduzida.

Quando esses gases entram em contato com o substrato quente, eles desencadeiam uma reação química. Essa reação decompõe os gases e forma um novo filme sólido na superfície da peça. Os gases não reagidos e os subprodutos são então bombeados para fora.

Como Essa Diferença Impacta Sua Aplicação

A distinção entre um processo físico e químico não é meramente acadêmica. Ela tem consequências diretas e práticas para temperatura, geometria e propriedades do filme.

Temperatura de Operação

O PVD opera em temperaturas significativamente mais baixas, tipicamente entre 250°C e 450°C. Isso o torna ideal para revestir materiais que não podem suportar altas temperaturas sem alterar suas propriedades fundamentais.

O CVD requer temperaturas muito mais altas para impulsionar as reações químicas necessárias, geralmente entre 450°C e 1050°C. Esse calor elevado pode recozer, amolecer ou distorcer substratos sensíveis ao calor, como aço temperado ou ligas de alumínio.

Geometria do Revestimento (Linha de Visada vs. Conformidade)

O PVD é um processo de linha de visada. O material de revestimento vaporizado viaja em linha reta, o que significa que ele só pode revestir superfícies que pode "ver" da fonte. Revestir formas complexas ou furos internos requer fixação complexa e rotação da peça para garantir cobertura uniforme.

O CVD é um processo conformável (não de linha de visada). Como o revestimento é formado a partir de gases que fluem ao redor da peça, ele pode revestir uniformemente formas intrincadas, bordas afiadas e até canais internos com facilidade.

Propriedades do Filme e Adesão

Os revestimentos CVD frequentemente exibem adesão muito forte porque o filme é quimicamente ligado ao material do substrato. A alta temperatura promove a difusão na interface, criando uma ligação muito durável.

Os revestimentos PVD podem ser projetados para ter densidade extremamente alta e uma ampla gama de propriedades. Embora a adesão seja tipicamente mecânica, técnicas PVD modernas como a pulverização catódica por magnetron de pulso de alta potência (HiPIMS) podem criar filmes excepcionalmente bem aderidos.

Compreendendo as Trocas

Nenhuma das tecnologias é uma solução universal. Escolher a certa requer reconhecer suas limitações inerentes.

A Limitação de Calor do CVD

A principal desvantagem do CVD tradicional é sua alta temperatura de processamento. Isso o desqualifica imediatamente para uma vasta gama de aplicações envolvendo componentes que já foram tratados termicamente para atingir dureza ou tenacidade específicas.

A Limitação Geométrica do PVD

A natureza de linha de visada do PVD é seu maior desafio. Não considerar isso pode levar a revestimentos irregulares ou inexistentes em certas áreas de uma peça complexa, comprometendo seu desempenho. Alcançar a uniformidade frequentemente adiciona custo e complexidade ao processo.

Preocupações Ambientais e de Segurança

Os processos CVD frequentemente utilizam gases precursores que são tóxicos, inflamáveis ou corrosivos. Isso exige um investimento significativo em protocolos de segurança, sistemas de manuseio de gases e redução de resíduos, o que pode torná-lo uma operação mais complexa e perigosa do que o PVD. O PVD, sendo um processo físico em vácuo, é geralmente considerado mais ecologicamente correto.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelos requisitos inegociáveis do seu substrato e do desempenho final da peça.

- Se seu foco principal é revestir materiais sensíveis ao calor (como aço temperado ou alumínio): O PVD é a escolha correta devido à sua temperatura de operação significativamente mais baixa.

- Se seu foco principal é criar um revestimento uniforme em peças com geometrias internas complexas: O CVD é superior porque os gases precursores podem penetrar e reagir em todas as superfícies expostas.

- Se seu foco principal é a máxima resistência ao desgaste em um substrato que pode tolerar altas temperaturas: O CVD frequentemente oferece adesão e qualidade de filme excepcionais, tornando-o uma escolha líder para aplicações como ferramentas de corte de carboneto.

- Se seu foco principal é a segurança do processo e o impacto ambiental: O PVD é geralmente a tecnologia mais simples e "verde", evitando os gases perigosos comuns a muitos processos CVD.

Ao compreender a troca fundamental entre a deposição física do PVD e a reação química do CVD, você pode selecionar com confiança a tecnologia certa para seu objetivo de engenharia específico.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (vaporização e condensação) | Químico (reação gasosa na superfície) |

| Temperatura de Operação | 250°C - 450°C (Baixa) | 450°C - 1050°C (Alta) |

| Geometria do Revestimento | Linha de visada (requer rotação para formas complexas) | Conformável (uniforme em formas complexas e canais internos) |

| Ideal Para | Materiais sensíveis ao calor (aço temperado, alumínio) | Geometrias complexas, revestimentos de alta adesão em substratos tolerantes ao calor |

| Principal Limitação | Limitado a superfícies visíveis da fonte | Alta temperatura pode danificar substratos sensíveis ao calor |

Ainda não tem certeza se PVD ou CVD é o certo para sua aplicação específica?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis avançados para deposição de filmes finos, atendendo a uma ampla gama de necessidades laboratoriais. Nossos especialistas podem ajudá-lo a:

- Analisar seu material e geometria do substrato para determinar o processo de revestimento ideal

- Selecionar o equipamento certo para suas necessidades específicas de PVD ou CVD

- Otimizar seus parâmetros de revestimento para qualidade e desempenho superiores do filme

Não deixe os resultados do seu revestimento ao acaso — entre em contato com nossa equipe técnica hoje para uma consulta personalizada e garanta que você escolha a tecnologia certa para o sucesso do seu projeto!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura