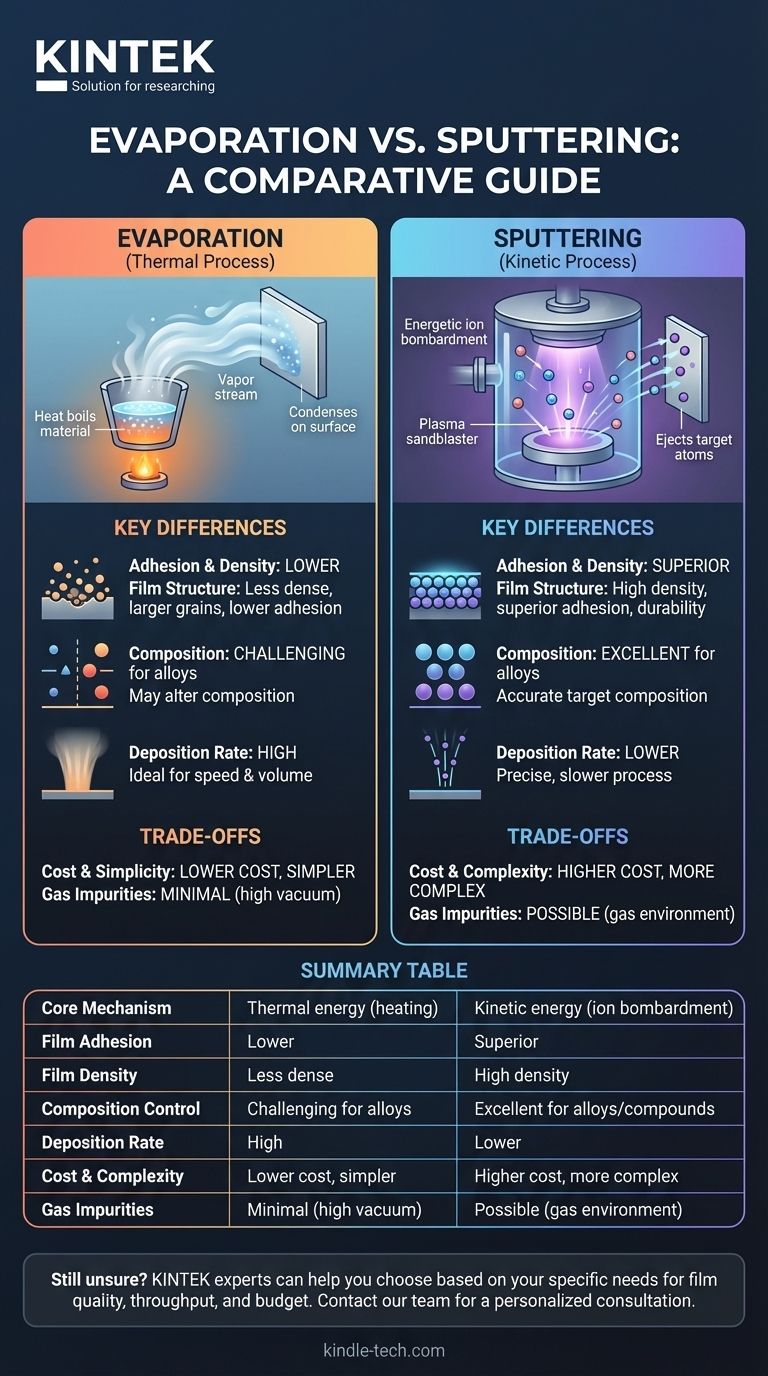

Em um nível fundamental, a diferença entre evaporação e sputtering reside na forma como os átomos são liberados de um material fonte para criar um filme fino. A evaporação usa calor para ferver um material em um vapor que se condensa em uma superfície, muito parecido com o vapor embaçando um espelho frio. O sputtering, em contraste, usa bombardeio iônico energético para arrancar fisicamente átomos de um material alvo, como uma lixadeira microscópica.

Embora ambos sejam métodos de deposição física de vapor (PVD) realizados a vácuo, a escolha entre eles se resume a uma troca crítica: a evaporação é tipicamente mais rápida e mais econômica, enquanto o sputtering oferece qualidade de filme, adesão e controle de composição superiores ao custo de velocidade e complexidade.

O Mecanismo Central: Calor vs. Impacto

Compreender como cada processo gera o material de revestimento é a chave para apreender seus respectivos pontos fortes e fracos. Eles são abordagens fundamentalmente diferentes para alcançar o mesmo objetivo.

Como Funciona a Evaporação: A Analogia da Fervura

A evaporação é um processo térmico. Um material fonte, ou "carga", é colocado em uma câmara de alto vácuo e aquecido até atingir sua temperatura de vaporização.

Isso cria um fluxo de vapor robusto que viaja em um caminho de linha de visão e se condensa em um substrato mais frio, formando o filme fino. A energia das partículas depositadas é relativamente baixa, determinada puramente pela energia térmica do processo.

Como Funciona o Sputtering: A Lixadeira de Plasma

O sputtering é um processo cinético. Começa introduzindo um gás inerte de baixa pressão (tipicamente Argônio) em uma câmara de vácuo para criar um plasma.

Um campo elétrico acelera íons deste plasma, fazendo com que colidam com o material fonte, conhecido como alvo. Esses impactos de alta energia ejetam fisicamente, ou "pulverizam", átomos individuais do alvo. Esses átomos ejetados têm energia cinética significativamente maior e viajam para revestir o substrato.

Diferenças Chave nas Propriedades do Filme

A diferença na energia — baixa energia térmica para evaporação versus alta energia cinética para sputtering — se traduz diretamente em grandes diferenças nas características do filme final.

Adesão e Densidade do Filme

Os átomos pulverizados chegam ao substrato com alta energia, incrustando-se ligeiramente na superfície e criando um filme denso e compactado. Isso resulta em adesão superior e durabilidade.

Os átomos evaporados pousam mais suavemente, resultando em filmes que são tipicamente menos densos, têm uma estrutura de grão maior e exibem menor adesão ao substrato.

Homogeneidade e Composição do Filme

O sputtering se destaca na deposição de materiais complexos como ligas e compostos. Como o processo de "jateamento" ejeta átomos de forma não seletiva, a composição do filme depositado permanece muito próxima à do alvo.

A evaporação pode ter dificuldades com ligas onde diferentes elementos têm diferentes pressões de vapor (pontos de ebulição). O elemento com maior pressão de vapor evaporará mais prontamente, potencialmente alterando a composição do filme final em relação à fonte original.

Taxa de Deposição e Velocidade

A evaporação geralmente oferece uma taxa de deposição muito maior. A capacidade de gerar um fluxo de vapor denso permite que filmes mais espessos sejam depositados em tempos de execução mais curtos, tornando-a adequada para produção de alto volume.

O sputtering é um processo mais lento e deliberado. Ejetar átomos um por um resulta em uma taxa de deposição mais baixa, tornando-o menos ideal para aplicações onde a velocidade é a principal preocupação.

Compreendendo as Trocas (Trade-offs)

Nenhum método é universalmente superior; eles são ferramentas projetadas para tarefas diferentes. Escolher o errado pode levar a uma qualidade de filme ruim ou custos desnecessários.

O Fator Custo e Simplicidade

Os sistemas de evaporação são frequentemente mais simples em design e, portanto, mais econômicos de construir e operar. Isso, combinado com suas altas taxas de deposição, os torna uma escolha econômica para muitas aplicações.

Os sistemas de sputtering, que exigem fontes de alimentação de alta tensão, manuseio de gás e, muitas vezes, magnetrons para aprimorar o processo, são geralmente mais complexos e caros.

O Fator Controle e Precisão

O sputtering oferece um grau muito maior de controle de processo. Parâmetros como pressão do gás e potência podem ser ajustados para manipular propriedades do filme, como tamanho de grão, estresse interno e densidade.

Isso torna o sputtering o método preferido para aplicações que exigem alta precisão e repetibilidade, como na fabricação de filtros ópticos, semicondutores e dispositivos médicos.

O Fator Ambiental e de Gás

O sputtering opera em um ambiente de gás de baixa pressão, o que significa que parte do gás do processo pode ficar preso no filme em crescimento como impureza. Isso é referido como gás absorvido.

A evaporação ocorre em alto vácuo, resultando em filmes mais puros com menos inclusões gasosas, o que pode ser crítico para certas aplicações eletrônicas ou ópticas.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos do seu projeto.

- Se seu foco principal for velocidade e eficiência de custo para revestimentos simples: Escolha a evaporação térmica, especialmente para metais de elemento único.

- Se seu foco principal for adesão superior do filme, densidade e durabilidade: Escolha o sputtering, pois a deposição de alta energia cria um filme mais forte e robusto.

- Se você estiver depositando ligas ou compostos complexos: Escolha o sputtering para garantir que a composição do filme reflita com precisão o alvo fonte.

- Se você exigir a mais alta pureza de filme absoluta com contaminação mínima de gás: A evaporação em um ambiente de alto vácuo é a melhor opção.

Compreender essa distinção central entre energia térmica e energia cinética o capacita a selecionar a ferramenta precisa para suas necessidades de deposição de filme fino.

Tabela de Resumo:

| Característica | Evaporação | Sputtering |

|---|---|---|

| Mecanismo Central | Energia térmica (aquecimento) | Energia cinética (bombardeio iônico) |

| Adesão do Filme | Menor | Superior |

| Densidade do Filme | Menos denso | Alta densidade |

| Controle de Composição | Desafiador para ligas | Excelente para ligas/compostos |

| Taxa de Deposição | Alta | Menor |

| Custo e Complexidade | Custo menor, mais simples | Custo maior, mais complexo |

| Impurezas Gasosas | Mínimas (alto vácuo) | Possível (ambiente de gás) |

Ainda em dúvida sobre qual método PVD é o certo para sua aplicação? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a escolher entre sistemas de evaporação e sputtering com base em seus requisitos específicos de qualidade de filme, rendimento e orçamento.

Contate nossa equipe hoje mesmo para uma consulta personalizada e descubra como nossas soluções podem aprimorar seus processos de deposição de filme fino.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- Quais são os efeitos da pulverização catódica por magnetron? Obtenha Filmes Finos Duráveis e de Alta Qualidade para o Seu Laboratório

- Qual é a diferença entre ambientes oxidantes e redutores? Principais Insights para Reações Químicas

- Quantos tipos de pulverização catódica (sputtering) existem? Um guia para técnicas de CC, RF e avançadas

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório