Em sua essência, a Deposição Química de Vapor (CVD) é um método de nanofabricação "bottom-up" que constrói nanomateriais átomo por átomo. Ele utiliza um processo químico onde moléculas gasosas, conhecidas como precursores, são introduzidas em uma câmara de reação e se decompõem em altas temperaturas para formar um filme fino sólido de alta qualidade na superfície de um substrato. Esta técnica é amplamente utilizada para criar uma ampla variedade de nanomateriais à base de carbono, como grafeno e nanotubos de carbono.

O princípio central da CVD não é meramente depositar material, mas "cultivá-lo". Ao controlar precisamente a química do gás, a temperatura e a pressão, a CVD permite a síntese de nanomateriais altamente ordenados e quimicamente ligados diretamente em uma superfície alvo com precisão em nível atômico.

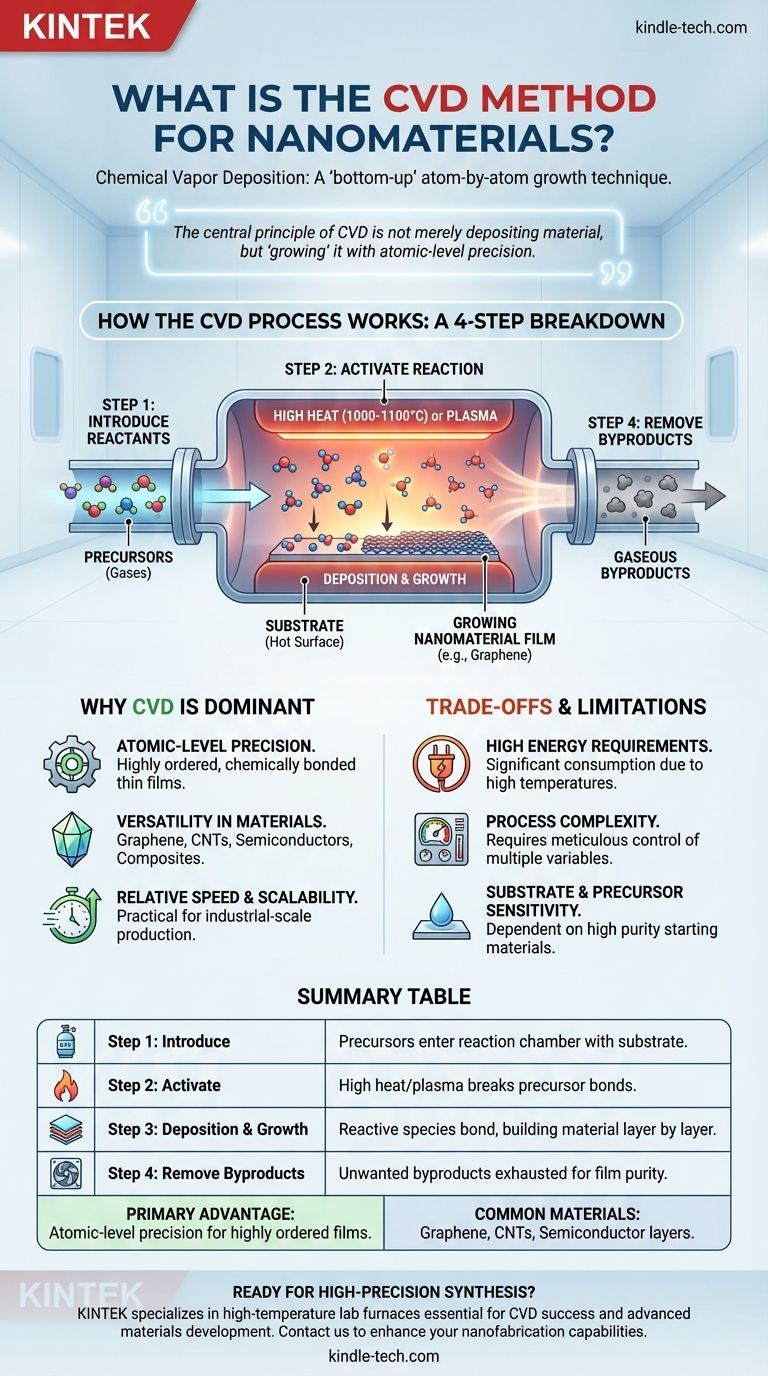

Como o Processo CVD Funciona: Uma Análise Detalhada Passo a Passo

A melhor forma de entender o método CVD é dividindo-o em suas etapas operacionais fundamentais. Cada etapa é crítica para controlar as propriedades finais do nanomaterial.

Etapa 1: Introdução dos Reagentes

O processo começa alimentando uma mistura precisamente controlada de gases reativos (precursores) em uma câmara de reação selada. Esta câmara contém um material sólido cuidadosamente preparado chamado substrato, que é a superfície onde o nanomaterial irá crescer.

Etapa 2: Ativação da Reação

Para que a reação química ocorra, os gases precursores precisam ser ativados. Isso é tipicamente alcançado aquecendo o substrato a temperaturas extremamente altas, frequentemente entre 1000°C e 1100°C. Essa energia térmica quebra as ligações químicas nos gases precursores, criando espécies reativas. Outros métodos, como plasma, também podem ser usados para ativação.

Etapa 3: Deposição e Crescimento

As espécies gasosas ativadas e reativas então viajam e se adsorvem na superfície quente do substrato. Aqui, uma série de reações químicas ocorrem, fazendo com que os átomos desejados se liguem ao substrato e entre si. Isso resulta na deposição e crescimento de um filme fino sólido, construindo o nanomaterial uma camada atômica por vez.

Etapa 4: Remoção dos Subprodutos

As reações químicas que formam o material sólido também criam subprodutos gasosos indesejados. Esses subprodutos são continuamente removidos da câmara de reação através de um sistema de exaustão para garantir a pureza e a qualidade do filme depositado final.

Por Que a CVD é uma Técnica Dominante de Nanofabricação

A CVD não é apenas um método entre muitos; suas vantagens únicas a tornam um pilar da ciência dos materiais moderna, particularmente para aplicações de alto desempenho.

Precisão em Nível Atômico

A principal vantagem da CVD é sua capacidade de criar filmes finos quimicamente ligados com controle excepcional. Como o material cresce átomo por átomo, as estruturas resultantes são altamente ordenadas e precisas, o que é crucial para fabricar materiais como grafeno ou camadas semicondutoras complexas.

Versatilidade em Materiais

A CVD é uma técnica incrivelmente versátil. É o método preferido para sintetizar uma gama de nanomateriais de carbono avançados, incluindo:

- Grafeno

- Nanotubos de Carbono (CNTs)

- Nanofibras de Carbono (CNFs)

- Fulerenos

Além do carbono, técnicas especializadas de CVD são usadas para cultivar camadas cristalinas intrincadas para a indústria de semicondutores e para criar vários filmes de materiais compósitos.

Velocidade Relativa e Escalabilidade

Comparada a muitas outras técnicas de nanofabricação que operam em menor escala, a CVD pode ser mais rápida e mais facilmente escalável para produção industrial. Isso a torna uma escolha prática para produzir materiais em quantidades comercialmente viáveis.

Compreendendo as Vantagens e Limitações

Embora poderoso, o processo CVD não está isento de desafios. Uma compreensão clara de suas limitações é essencial para uma implementação bem-sucedida.

Altos Requisitos de Energia

As altas temperaturas exigidas para a CVD térmica se traduzem diretamente em um consumo significativo de energia. Isso pode tornar o processo caro e apresenta um desafio de engenharia para manter a uniformidade da temperatura em grandes substratos.

Complexidade do Processo

A CVD bem-sucedida requer controle meticuloso sobre múltiplas variáveis simultaneamente. Taxas de fluxo de gás, pressão da câmara e temperatura do substrato devem ser precisamente reguladas, pois mesmo pequenos desvios podem impactar drasticamente a qualidade e a consistência do nanomaterial final.

Sensibilidade do Substrato e do Precursor

O resultado do processo CVD é altamente dependente da qualidade dos materiais de partida. A superfície do substrato deve estar impecavelmente limpa e devidamente preparada, e os gases precursores devem ser de alta pureza para evitar a incorporação de átomos indesejados no filme em crescimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da CVD depende inteiramente das propriedades desejadas do material final e da escala de produção.

- Se o seu foco principal são filmes cristalinos de alta pureza (como grafeno ou semicondutores): A CVD é uma escolha excepcional devido ao seu crescimento preciso, camada por camada, que produz uma qualidade estrutural superior.

- Se o seu foco principal é produzir grandes quantidades de nanotubos de carbono (CNTs): A CVD oferece um método de fabricação escalável e relativamente rápido em comparação com outras técnicas de síntese, como descarga em arco ou ablação a laser.

- Se o seu foco principal é criar materiais compósitos avançados: A CVD é altamente eficaz para infiltrar estruturas de tecido existentes ou depositar revestimentos funcionais em superfícies complexas.

Em última análise, a Deposição Química de Vapor capacita engenheiros e cientistas a construir materiais avançados do átomo para cima, permitindo a criação de eletrônicos, compósitos e nanomaquinas de próxima geração.

Tabela Resumo:

| Etapa do Processo CVD | Função Chave |

|---|---|

| Etapa 1: Introduzir Reagentes | Gases precursores entram na câmara de reação contendo um substrato. |

| Etapa 2: Ativar Reação | Alto calor (1000-1100°C) ou plasma quebra as ligações do precursor. |

| Etapa 3: Deposição e Crescimento | Espécies reativas se adsorvem e se ligam ao substrato, construindo o material camada por camada. |

| Etapa 4: Remover Subprodutos | Subprodutos gasosos indesejados são exauridos para garantir a pureza do filme. |

| Vantagem Primária | Precisão em nível atômico para filmes altamente ordenados e quimicamente ligados. |

| Materiais Comuns | Grafeno, Nanotubos de Carbono (CNTs), Camadas semicondutoras. |

Pronto para integrar a síntese de nanomateriais de alta precisão em sua pesquisa? O ambiente controlado de um forno CVD é crítico para o sucesso. A KINTEK é especializada em fornos e equipamentos de laboratório de alta temperatura essenciais para o desenvolvimento de materiais avançados. Nossa experiência apoia laboratórios na obtenção do controle preciso de temperatura e consistência de processo necessários para sintetizar grafeno, CNTs e outros nanomateriais. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas capacidades de nanofabricação. Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação