A Deposição Química a Vapor (CVD) é uma técnica fundamental para a fabricação de materiais 2D de alta qualidade e grande área. É um processo onde materiais precursores gasosos são introduzidos em uma câmara de reação, onde reagem e se decompõem em um substrato aquecido para formar uma película sólida atomicamente fina. Este método permite um controle preciso, átomo por átomo, sobre o crescimento de materiais, tornando-o uma abordagem poderosa e amplamente utilizada para a produção de filmes finos.

A CVD preenche a lacuna entre a descoberta em escala de laboratório e a produção em escala industrial de materiais 2D. Sua vantagem fundamental reside em sua capacidade única de crescer filmes uniformes e de alta qualidade em grandes áreas, um requisito crítico para aplicações práticas.

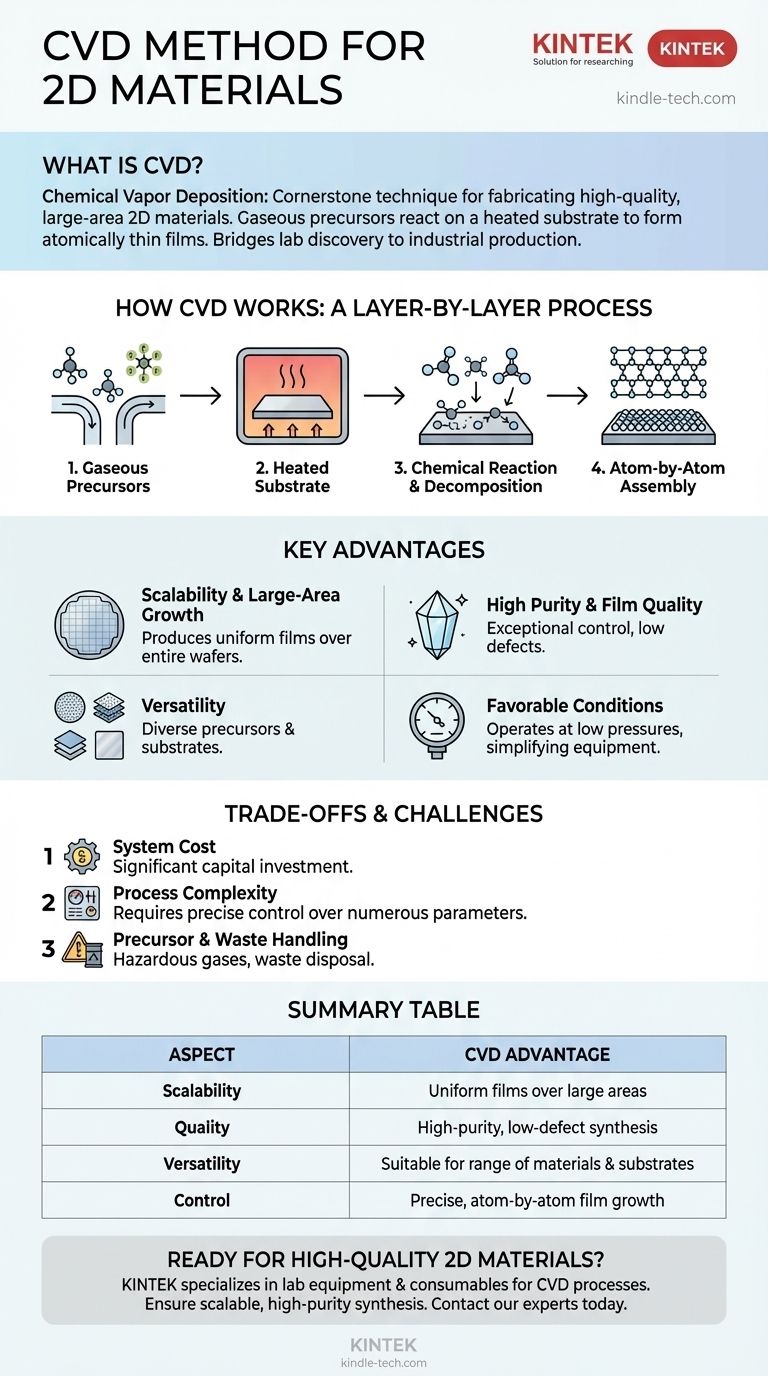

Como a CVD Funciona Fundamentalmente

A elegância do processo CVD reside em sua simplicidade. Envolve a transformação de produtos químicos em fase gasosa em um sólido, camada por camada, sobre uma superfície.

Os Precursores Gasosos

O processo começa com um ou mais gases precursores. Esses gases contêm os átomos necessários para o material 2D final (por exemplo, metano para o carbono do grafeno, ou hexafluoreto de tungstênio e sulfeto de hidrogênio para o dissulfeto de tungstênio).

O Substrato Aquecido

Esses gases são introduzidos em uma câmara de reação contendo um substrato, que é aquecido a uma alta temperatura. Este substrato atua como a superfície onde o material 2D se formará.

A Reação Química

A alta temperatura do substrato fornece a energia necessária para desencadear uma reação química. Os gases precursores se decompõem, e os átomos desejados são depositados na superfície do substrato, montando-se na estrutura cristalina atomicamente fina do material 2D.

Montagem Átomo por Átomo

Essa deposição ocorre de maneira altamente controlada, efetivamente "crescendo" o material 2D uma camada atômica por vez. Os gases não reagidos e os subprodutos químicos são então exauridos da câmara.

As Principais Vantagens do Método CVD

A CVD tornou-se um método dominante para a síntese de materiais 2D devido a várias vantagens distintas que são difíceis de alcançar com outras técnicas.

Escalabilidade e Crescimento em Grandes Áreas

Esta é, sem dúvida, a vantagem mais significativa. A CVD pode produzir filmes de material 2D uniformes e de alta qualidade em grandes áreas (por exemplo, wafers inteiros), o que é essencial para a fabricação de dispositivos eletrônicos.

Alta Pureza e Qualidade do Filme

Como o processo usa gases precursores altamente refinados em um ambiente controlado, ele oferece controle excepcional sobre as impurezas químicas. Isso resulta em filmes com altíssima clareza e menos defeitos.

Versatilidade em Materiais e Substratos

A natureza de alta temperatura da reação permite que uma gama diversificada de materiais precursores seja utilizada. Essa flexibilidade torna a CVD adequada para sintetizar uma ampla variedade de materiais 2D em diferentes substratos.

Condições Operacionais Favoráveis

Ao contrário de alguns métodos de síntese que exigem pressões extremamente altas, a CVD normalmente opera em pressões bem abaixo da pressão atmosférica padrão. Isso simplifica os requisitos de engenharia para o equipamento.

Compreendendo as Trocas e os Desafios

Embora poderoso, o método CVD não está isento de suas complexidades e potenciais desvantagens. Uma avaliação objetiva requer a compreensão dessas limitações.

Custo do Sistema

Sistemas CVD automatizados de nível comercial são instrumentos sofisticados e podem representar um investimento de capital significativo. Esse custo pode ser uma barreira para alguns grupos de pesquisa acadêmica ou startups.

Complexidade do Processo

Alcançar um filme de camada única perfeitamente uniforme requer controle preciso sobre inúmeros parâmetros. Temperatura, pressão, taxas de fluxo de gás e tempo devem ser meticulosamente gerenciados para obter resultados repetíveis e de alta qualidade.

Manuseio de Precursores e Resíduos

A CVD frequentemente depende de gases precursores que podem ser perigosos ou caros. O processo também produz materiais residuais e subprodutos que devem ser manuseados e descartados com segurança.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente do seu objetivo final. A CVD é a escolha ideal para aplicações específicas e exigentes.

- Se o seu foco principal é a produção em larga escala e uniforme: A CVD é o método líder devido à sua comprovada capacidade de crescer filmes consistentes em grandes substratos, tornando-o ideal para aplicações industriais.

- Se o seu foco principal é alcançar a mais alta pureza do material: A CVD oferece controle excepcional sobre o ambiente químico, permitindo que você crie materiais com o mínimo de impurezas e defeitos.

- Se o seu foco principal é pesquisa e desenvolvimento com um orçamento limitado: Considere explorar designs de código aberto para sistemas CVD, pois a compra de unidades comerciais pode ser proibitivamente cara.

Em última análise, dominar o processo CVD é essencial para avançar os materiais 2D do laboratório para aplicações no mundo real.

Tabela Resumo:

| Aspecto | Vantagem da CVD |

|---|---|

| Escalabilidade | Produz filmes uniformes em grandes áreas (por exemplo, wafers inteiros) |

| Qualidade | Permite a síntese de materiais de alta pureza e baixo defeito |

| Versatilidade | Adequado para uma ampla gama de materiais 2D e substratos |

| Controle | Oferece controle preciso, átomo por átomo, sobre o crescimento do filme |

Pronto para integrar materiais 2D de alta qualidade em sua pesquisa ou produção? A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis de que você precisa para implementar com sucesso os processos CVD. Nossa experiência garante que você tenha as ferramentas certas para uma síntese escalável e de alta pureza. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e como podemos apoiar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação Contínua a Vácuo de Grafite

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação