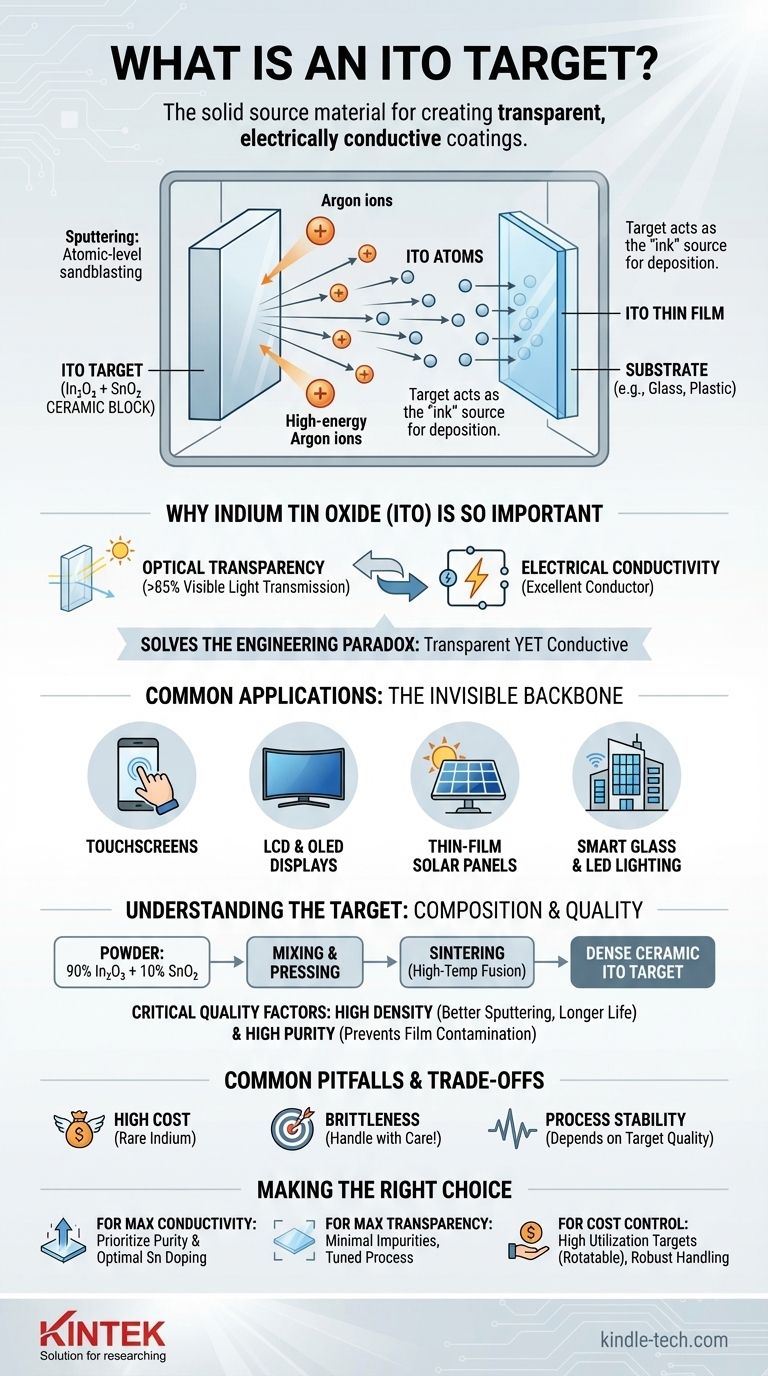

Em termos simples, um alvo de ITO é o material sólido usado para criar revestimentos transparentes e eletricamente condutores em superfícies como vidro ou plástico. É um bloco cerâmico denso feito de uma mistura precisa de pós de óxido de índio (In₂O₃) e óxido de estanho (SnO₂), que serve como a "tinta" em um processo de deposição de alta tecnologia chamado sputtering.

O alvo de ITO não é o revestimento final em si, mas sim a matéria-prima que é fisicamente vaporizada átomo por átomo para formar as películas finas essenciais que alimentam dispositivos como telas sensíveis ao toque, painéis solares e telas planas.

O Papel do Alvo de ITO no Sputtering

Para entender o alvo, você deve primeiro entender o processo para o qual ele foi projetado. O alvo é um componente crítico em uma técnica de fabricação amplamente utilizada chamada Deposição Física de Vapor (PVD), especificamente o sputtering de magnetron.

O que é Sputtering?

Sputtering é um método de deposição a vácuo. Pense nisso como uma lixadeira de jateamento microscópica, em nível atômico.

Dentro de uma câmara de vácuo, íons de alta energia (tipicamente de um gás inerte como o Argônio) são acelerados e direcionados para o alvo de ITO.

Este bombardeio tem força suficiente para arrancar átomos ou moléculas individuais da superfície do alvo, lançando-os no vácuo.

O Alvo como Material Fonte

O alvo de ITO atua como a fonte sólida — o material a ser depositado. Ele é tipicamente fabricado em um formato específico, como uma placa plana ou um cilindro rotativo, para se ajustar ao equipamento de sputtering.

O material ejetado do alvo é o que acabará por formar o revestimento final, ultrafino.

Do Alvo à Película Fina

Uma vez soltos, os átomos de ITO viajam pela câmara de vácuo e pousam em um substrato, como uma folha de vidro ou filme flexível.

Eles se condensam nessa superfície, construindo gradualmente uma camada uniforme e muitas vezes com apenas algumas centenas de nanômetros de espessura. Esta camada depositada é a película fina de ITO.

Por Que o Óxido de Índio e Estanho (ITO) é Tão Importante

A razão para este processo complexo reside nas propriedades únicas e valiosas do próprio ITO. Ele resolve um paradoxo fundamental de engenharia.

A Combinação Única: Transparência e Condutividade

A maioria dos materiais que conduzem eletricidade bem, como cobre ou alumínio, são opacos. A maioria dos materiais que são transparentes, como o vidro, são isolantes elétricos.

O ITO é um dos poucos materiais que se destaca em ambos. É opticamente transparente (permitindo a passagem de mais de 85% da luz visível) e, ao mesmo tempo, um excelente condutor elétrico.

Aplicações Comuns

Esta propriedade dupla torna o ITO indispensável para inúmeras tecnologias modernas. É a espinha dorsal invisível de:

- Telas Sensíveis ao Toque: Fornece a grade condutora que detecta a posição do seu dedo.

- Telas LCD e OLED: Serve como o eletrodo superior transparente para controlar os pixels.

- Painéis Solares de Película Fina: Atua como um contato superior transparente para extrair eletricidade sem bloquear a luz solar.

- Vidro Inteligente e Iluminação LED: Permite caminhos condutores transparentes.

Compreendendo as Propriedades do Alvo

A qualidade e a composição do alvo de ITO ditam diretamente o desempenho da película fina final. Os fabricantes se esforçam muito para controlar suas características.

De Pó a Cerâmica Sólida

O alvo começa como pós de óxido de índio e óxido de estanho de alta pureza. Uma proporção comum é 90% de In₂O₃ para 10% de SnO₂ em peso.

Esses pós são misturados, prensados e, em seguida, sinterizados — um processo de alta temperatura que funde o pó em um bloco cerâmico denso, estável e sólido, pronto para uso.

A Importância da Densidade e Pureza

O desempenho do processo de sputtering depende muito da qualidade do alvo. Um alvo de alta densidade sofre sputtering de forma mais uniforme e dura mais. A alta pureza é crucial, pois mesmo vestígios de contaminantes podem degradar a condutividade elétrica ou a transparência óptica da película final.

Armadilhas Comuns e Compromissos

Embora o ITO seja um material fundamental, trabalhar com ele envolve desafios significativos que todo engenheiro e operador deve considerar.

O Alto Custo do Índio

O índio é um elemento raro e caro. Consequentemente, os alvos de sputtering de ITO representam uma parte significativa do custo de fabricação de muitos dispositivos eletrônicos.

Fragilidade e Manuseio

Como material cerâmico, um alvo de ITO é muito frágil. Pode rachar ou estilhaçar facilmente se for manuseado incorretamente, deixado cair ou submetido a choque térmico (aquecimento ou resfriamento muito rápido), resultando em tempo de inatividade dispendioso.

Estabilidade do Processo

Manter uma taxa de sputtering consistente é fundamental para produzir películas uniformes. Variações na densidade do alvo ou impurezas podem levar a arcos ou instabilidade do processo, resultando em produtos defeituosos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar e gerenciar um alvo de ITO envolve equilibrar desempenho, custo e estabilidade do processo com base na aplicação final.

- Se o seu foco principal for a condutividade máxima: Priorize um alvo com alta pureza e a proporção ideal de dopagem de estanho, pois isso é crítico para a mobilidade dos portadores de carga na película.

- Se o seu foco principal for a transparência óptica: Garanta que o material do alvo tenha impurezas mínimas e que o processo de sputtering seja ajustado com precisão para criar uma película lisa e não absorvente.

- Se o seu foco principal for o controle de custos: Concentre-se em alvos com altas taxas de utilização de material (como alvos rotativos) e implemente procedimentos de manuseio robustos para evitar quebras.

Em última análise, entender o alvo de ITO é o primeiro passo para dominar a arte de criar películas condutoras transparentes de alto desempenho.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Composição do Material | Bloco cerâmico de 90% Óxido de Índio (In₂O₃) e 10% Óxido de Estanho (SnO₂) |

| Função Principal | Material fonte para sputtering para criar revestimentos condutores transparentes |

| Propriedades Chave | Alta condutividade elétrica + >85% de transparência óptica |

| Aplicações Comuns | Telas sensíveis ao toque, monitores LCD/OLED, painéis solares, vidro inteligente |

| Processo de Fabricação | Mistura de pó, prensagem e sinterização em alta temperatura |

| Fatores Críticos de Qualidade | Alta densidade, alta pureza, controle preciso da composição |

Pronto para otimizar a produção de sua película condutora transparente?

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho para pesquisa e desenvolvimento de materiais avançados. Se você está desenvolvendo telas de última geração, painéis solares ou interfaces sensíveis ao toque, nossa experiência em alvos de sputtering e tecnologias de deposição pode ajudá-lo a alcançar qualidade de película superior e eficiência de processo.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de aplicação com soluções confiáveis e orientação técnica.

Guia Visual

Produtos relacionados

- Barco de Evaporação para Matéria Orgânica

- Pano de Carbono Condutor, Papel de Carbono, Feltro de Carbono para Eletrodos e Baterias

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Fabricante Personalizado de Peças de PTFE Teflon para Cesto de Limpeza Oco e Suporte de Rack

As pessoas também perguntam

- Qual é a resistência dos nanotubos de carbono? Desvendando Propriedades Mecânicas Incomparáveis

- Quais são as propriedades físicas dos nanotubos de carbono? Desbloqueie Força e Condutividade Incomparáveis

- O que é um alvo de pulverização catódica para semicondutores? A Fonte Engenheirada para Filmes Finos de Alta Pureza

- Qual é o melhor substrato para grafeno? Depende das necessidades específicas da sua aplicação.

- Qual é o propósito de usar polimento eletrolítico em folhas de cobre? Otimize a Superfície de Crescimento de Grafeno e hBN CVD

- De que são feitos os revestimentos ópticos? Metais, Dielétricos e Polímeros para Controle de Luz

- Quais são algumas características chave do filme a serem consideradas ao depositar um filme para uma aplicação específica?

- Quais materiais são usados em filmes finos? Um Guia para Metais, Semicondutores e Cerâmicas