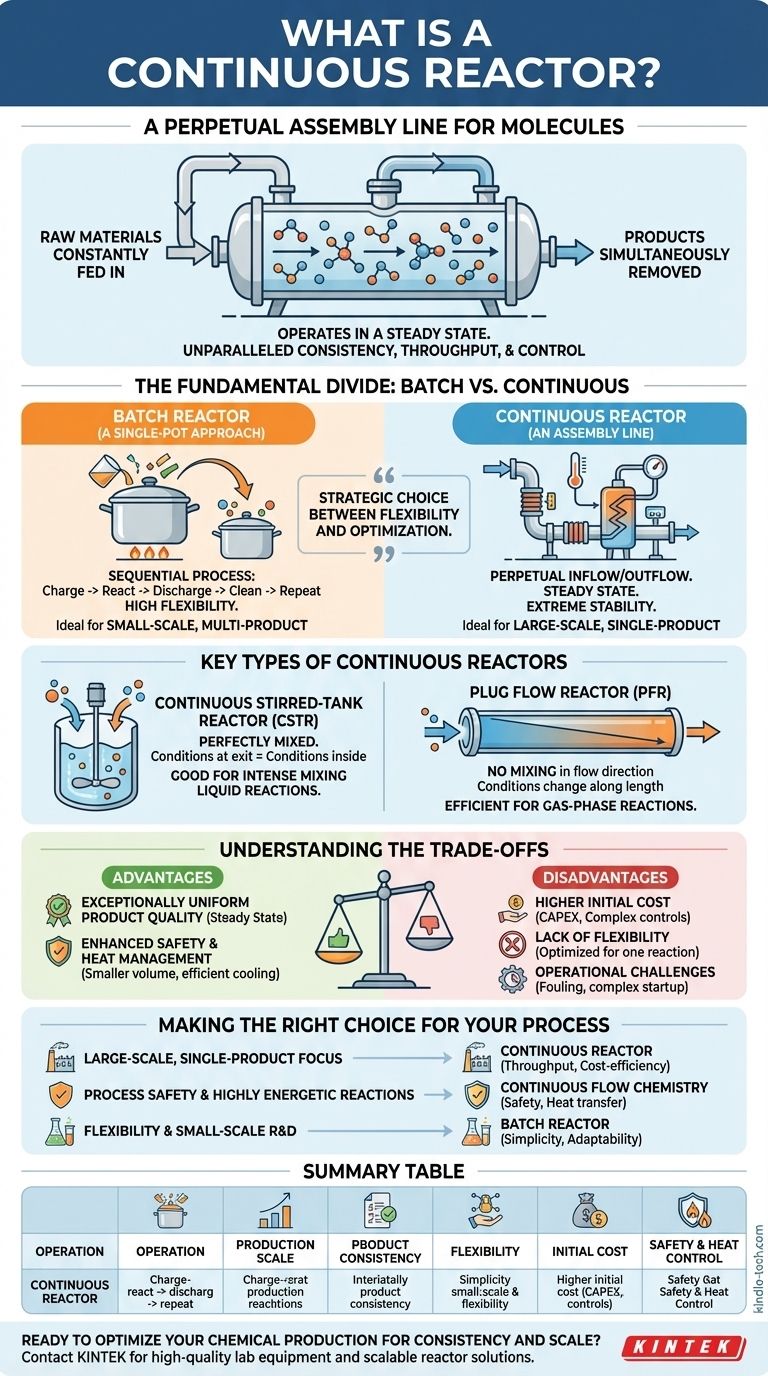

Em sua essência, um reator contínuo é um vaso ou sistema projetado para processos químicos onde as matérias-primas são constantemente alimentadas e os produtos são simultaneamente removidos. Ao contrário de um processo em batelada, onde você mistura ingredientes, espera e depois esvazia o produto final, um reator contínuo opera em um estado perpétuo e estável. Ele funciona menos como uma panela de cozimento e mais como uma linha de montagem industrial para moléculas.

A diferença fundamental entre o processamento em batelada e contínuo não é apenas uma questão de equipamento, mas uma escolha estratégica entre flexibilidade e otimização. Reatores contínuos trocam a adaptabilidade dos sistemas em batelada por consistência, rendimento e controle inigualáveis em escala.

A Divisão Fundamental: Processamento Contínuo vs. em Batelada

Para entender o valor de um reator contínuo, você deve primeiro entender sua contraparte. A produção química é dominada por duas filosofias principais: batelada e contínua.

O Reator em Batelada: Uma Abordagem de Panela Única

Um reator em batelada é o tipo mais intuitivo. É como assar um bolo: você adiciona todos os seus ingredientes a um único recipiente, deixa a reação prosseguir por um tempo definido sob condições específicas (por exemplo, aquecimento, agitação) e então remove todo o produto final.

O processo é sequencial: carregar, reagir, descarregar, limpar e repetir. Este método é altamente flexível e excelente para produção em pequena escala ou instalações que precisam fabricar vários produtos diferentes.

O Reator Contínuo: Uma Linha de Montagem

Um reator contínuo abandona essa abordagem sequencial. Os reagentes são perpetuamente bombeados para o reator enquanto o fluxo do produto é perpetuamente retirado.

Após um período inicial de partida, o reator atinge um estado estacionário, onde as condições internas (temperatura, pressão, concentração) permanecem constantes ao longo do tempo. Isso cria um ambiente de produção extremamente estável e previsível.

Principais Tipos de Reatores Contínuos

Embora existam muitos projetos especializados, a maioria dos reatores contínuos é baseada em dois modelos ideais. Entendê-los é fundamental para compreender os princípios básicos.

O Reator Tanque Agitado Contínuo (CSTR)

Um CSTR é essencialmente um tanque com um fluxo constante de reagentes e um fluxo constante de produto. Um impulsor ou agitador garante que o conteúdo seja perfeitamente misturado.

Devido a essa mistura perfeita, a concentração e a temperatura do material que sai do reator são assumidas como as mesmas das condições em todo o interior do reator. CSTRs são cavalos de batalha para reações em fase líquida onde a mistura intensa é benéfica.

O Reator de Fluxo em Pistão (PFR)

Um PFR (também chamado de Reator Tubular) é tipicamente um longo tubo. Os reagentes entram por uma extremidade e o produto emerge pela outra. A principal suposição é que não há mistura na direção do fluxo – as partículas de fluido entram e saem na mesma sequência, como uma fila perfeita e ordenada.

Em um PFR, as condições de reação mudam ao longo do comprimento do reator. A concentração dos reagentes é maior na entrada e diminui à medida que o fluido se move em direção à saída. Isso os torna altamente eficientes para muitos tipos de reações, especialmente na fase gasosa.

A Realidade: Sistemas Híbridos e do Mundo Real

CSTRs e PFRs ideais são modelos teóricos. Reatores do mundo real frequentemente exibem um comportamento em algum lugar entre esses dois extremos. Por exemplo, uma série de CSTRs conectados pode ser usada para aproximar o desempenho de um único PFR maior.

Compreendendo as Trocas

Escolher um reator contínuo é uma decisão com significativas consequências operacionais e econômicas. Não é inerentemente "melhor", mas sim mais adequado para objetivos específicos.

Vantagem: Consistência e Controle de Qualidade

Como um reator contínuo opera em estado estacionário, a qualidade do produto é excepcionalmente uniforme. Uma vez ajustado, o processo pode funcionar por dias, semanas ou meses, produzindo exatamente o mesmo produto com variação mínima. Esta é uma enorme vantagem para indústrias de alta especificação, como farmacêutica e de polímeros.

Vantagem: Segurança Aprimorada e Gerenciamento de Calor

Reatores contínuos geralmente têm um volume muito menor do que um reator em batelada que produz a mesma saída diária. Isso significa que, a qualquer momento, a quantidade de material perigoso ou de alta energia é significativamente menor, reduzindo o risco de uma fuga térmica. Sua relação superfície-volume tipicamente mais alta também permite um aquecimento e resfriamento muito mais eficientes.

Desvantagem: Custo Inicial Mais Alto (CAPEX)

Sistemas contínuos são mais complexos. Eles exigem sistemas de controle de processo, sensores e bombas sofisticados para manter um estado estacionário. Isso resulta em um investimento de capital inicial significativamente maior em comparação com uma configuração simples em batelada.

Desvantagem: Falta de Flexibilidade

Um processo contínuo é tipicamente otimizado para uma única reação específica. É muito difícil e caro reconfigurar uma planta contínua para produzir um produto diferente. Reatores em batelada, em contraste, podem ser facilmente limpos e usados para um processo completamente diferente no dia seguinte.

Desvantagem: Desafios Operacionais

Reatores contínuos podem ser suscetíveis a problemas como incrustação, desativação do catalisador ou bloqueios, o que pode interromper toda a linha de produção. Os procedimentos de partida e desligamento também são muito mais complexos do que simplesmente encher ou esvaziar um tanque em batelada.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um reator contínuo depende inteiramente de suas prioridades operacionais e comerciais.

- Se o seu foco principal é a fabricação de um único produto em larga escala: Um reator contínuo é a escolha superior, oferecendo rendimento inigualável, eficiência de custo por unidade e consistência do produto.

- Se o seu foco principal é a segurança do processo com reações altamente energéticas: Os volumes menores e a transferência de calor superior da "química de fluxo" contínua proporcionam uma vantagem de segurança significativa sobre o processamento em grandes bateladas.

- Se o seu foco principal é a flexibilidade para múltiplos produtos ou P&D em pequena escala: A simplicidade, o baixo custo inicial e a adaptabilidade de um reator em batelada são quase sempre a melhor escolha.

Em última análise, compreender essa escolha fundamental permite que você projete um processo que não seja apenas quimicamente sólido, mas também economicamente viável.

Tabela Resumo:

| Característica | Reator em Batelada | Reator Contínuo |

|---|---|---|

| Operação | Sequencial (carga, reação, descarga) | Fluxo perpétuo de entrada/saída (estado estacionário) |

| Escala de Produção | Ideal para pequena escala, multi-produto | Otimizado para grande escala, produto único |

| Consistência do Produto | Pode variar entre bateladas | Extremamente alta e uniforme |

| Flexibilidade | Alta (fácil de mudar produtos) | Baixa (dedicado a um processo) |

| Custo Inicial (CAPEX) | Menor | Maior |

| Segurança e Controle de Calor | Volume maior, risco maior | Volume menor, transferência de calor superior |

Pronto para otimizar sua produção química para consistência e escala?

Escolher o reator certo é fundamental para a eficiência, segurança e lucratividade do seu processo. Os especialistas da KINTEK são especializados em fornecer equipamentos de laboratório de alta qualidade e soluções escaláveis para processamento químico. Se você está escalando de P&D ou otimizando uma linha de produção existente, podemos ajudá-lo a selecionar o sistema perfeito para suas necessidades.

Entre em contato com a KINTEK hoje para discutir como nossas soluções de reatores podem trazer consistência e rendimento inigualáveis para seu laboratório ou instalação de produção.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Por que os autoclaves de alta pressão são essenciais para a preparação de agentes de cura de poliamida de base biológica a partir de ácido dimérico?

- Qual é o papel dos reatores de alta pressão no estudo da oxidação de ligas? Ferramentas Essenciais para Pesquisa Supercrítica

- Como um reator de alta pressão demonstra seu valor no envelhecimento acelerado? Preveja a durabilidade do catalisador rapidamente

- Por que os vasos de reação de laboratório selados são necessários na síntese hidrotermal de zeólitas? Garanta Pureza e Rendimento

- Qual é o propósito de usar um reator hidrotermal de alta temperatura? Melhorar a Síntese de Cátodos de Iodo@Carvão Ativado