Em resumo, a sinterização a laser pode criar peças funcionais altamente complexas e duráveis que muitas vezes são impossíveis de produzir com a fabricação tradicional. Este processo de fabricação aditiva usa um laser para fundir material em pó, tipicamente plásticos como o Nylon, em objetos sólidos, tornando-o ideal para tudo, desde protótipos avançados e dispositivos médicos personalizados até componentes aeroespaciais de uso final e bens de consumo.

O verdadeiro valor da sinterização seletiva a laser (SLS) não está apenas no que ela pode fazer, mas em como ela remove as restrições de design. Sua capacidade de produzir peças intrincadas e autossustentáveis a torna a tecnologia ideal para componentes funcionais onde a complexidade e a durabilidade são primordiais.

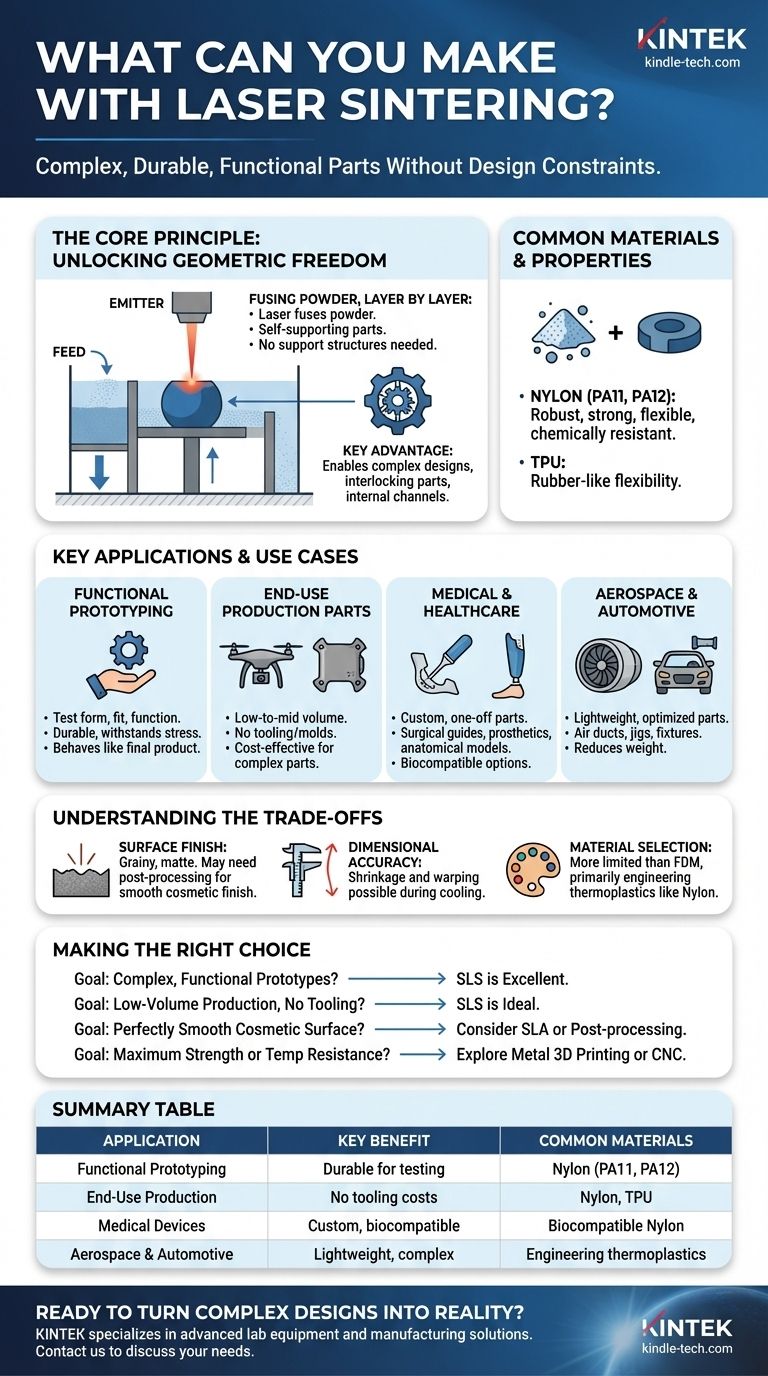

O Princípio Central: Desbloqueando a Liberdade Geométrica

A Sinterização Seletiva a Laser (SLS) é fundamentalmente diferente de outros métodos de fabricação. Compreender seu processo central revela por que ela é tão unicamente capaz.

Como Funciona: Fundindo Pó, Camada por Camada

O processo começa com uma fina camada de pó de polímero espalhada sobre uma plataforma de construção. Um laser potente, guiado por um arquivo CAD 3D, derrete e funde seletivamente as partículas de pó em uma seção transversal específica. A plataforma então abaixa, uma nova camada de pó é aplicada, e o processo se repete até que o objeto inteiro seja formado.

A Principal Vantagem: Peças Autossustentáveis

A vantagem mais significativa da SLS é que o pó não fundido que cerca o objeto atua como uma estrutura de suporte natural durante a construção. Isso elimina a necessidade dos suportes dedicados e destacáveis exigidos por outros métodos de impressão 3D, como FDM ou SLA.

Essa natureza autossustentável permite a criação de designs incrivelmente complexos, como peças interligadas, canais internos e peças aninhadas umas dentro das outras, tudo impresso em uma única sessão.

Materiais Comuns e Suas Propriedades

O material mais comum para SLS é o Nylon (PA11, PA12), um termoplástico de engenharia robusto. Peças feitas de Nylon são fortes, têm boa resistência química e oferecem um certo grau de flexibilidade, tornando-as adequadas para aplicações do mundo real. Outros materiais incluem TPU para flexibilidade semelhante à borracha e compósitos especializados.

Principais Aplicações e Casos de Uso

Devido aos seus benefícios únicos, a SLS não é apenas uma ferramenta de prototipagem; é uma tecnologia de produção viável para uma ampla gama de indústrias.

Prototipagem Funcional

A SLS é perfeita para criar protótipos que precisam ser testados quanto à forma, ajuste e função. Ao contrário de modelos visuais frágeis, as peças SLS são duráveis o suficiente para suportar o estresse mecânico, permitindo que os engenheiros validem designs com peças que se comportam como o produto final.

Peças de Produção de Uso Final

Para tiragens de fabricação de baixo a médio volume, a SLS é frequentemente mais econômica do que a moldagem por injeção porque não requer ferramentas ou moldes caros. Isso a torna ideal para invólucros personalizados, corpos de drones, componentes de máquinas especializadas e outras peças finais complexas.

Médico e Saúde

A capacidade de criar peças personalizadas e únicas torna a SLS inestimável na medicina. As aplicações incluem guias cirúrgicos específicos para pacientes, próteses duráveis e modelos anatômicos detalhados para planejamento pré-operatório. Graus biocompatíveis de Nylon estão disponíveis para esses fins.

Aeroespacial e Automotivo

Nessas indústrias, peso e complexidade são críticos. A SLS é usada para produzir peças leves e otimizadas, como dutos de ar, componentes internos, gabaritos e acessórios que seriam difíceis ou mais pesados se feitos com métodos tradicionais.

Compreendendo as Trocas

Nenhuma tecnologia é perfeita. Para usar a SLS de forma eficaz, você deve entender suas limitações.

Características do Acabamento da Superfície

As peças SLS naturalmente têm um acabamento de superfície granulado e fosco devido à natureza do pó fundido. Embora isso seja aceitável para muitas peças funcionais, aplicações que exigem uma superfície lisa e cosmética precisarão de etapas de pós-processamento, como tamboreamento, suavização a vapor ou pintura.

Precisão Dimensional e Resfriamento

Embora geralmente precisas, as peças SLS podem sofrer alguma contração e empenamento à medida que resfriam. Isso deve ser levado em consideração durante a fase de projeto. Para componentes de precisão extremamente alta, a usinagem CNC ainda pode ser uma escolha melhor.

Seleção de Materiais

A gama de materiais disponíveis para SLS é mais limitada em comparação com outros processos como a Modelagem por Deposição Fundida (FDM). O foco é principalmente em termoplásticos de grau de engenharia como o Nylon.

Fazendo a Escolha Certa para o Seu Objetivo

Use estas diretrizes para determinar se a SLS é a tecnologia correta para sua necessidade específica.

- Se seu foco principal são protótipos complexos e funcionais: A SLS é uma excelente escolha para criar peças duráveis que podem suportar testes do mundo real.

- Se seu foco principal é a produção de baixo volume sem custos de ferramental: A SLS é ideal para fabricar peças de uso final geometricamente complexas de forma eficiente.

- Se seu foco principal é uma superfície cosmética perfeitamente lisa fora da máquina: Você deve considerar uma tecnologia como SLA (estereolitografia) ou pós-processamento significativo para peças SLS.

- Se seu foco principal é a máxima resistência ou resistência a temperaturas extremas: Você pode precisar explorar a impressão 3D de metal (DMLS/SLM) ou a usinagem CNC tradicional.

Em última análise, a sinterização a laser permite que você construa o inconstruível, transformando designs digitais complexos em realidades robustas e funcionais.

Tabela Resumo:

| Aplicação | Principal Benefício | Materiais Comuns |

|---|---|---|

| Prototipagem Funcional | Peças duráveis para testes de forma, ajuste e função | Nylon (PA11, PA12) |

| Produção de Uso Final | Sem custos de ferramental para fabricação de baixo volume | Nylon, TPU |

| Dispositivos Médicos | Guias cirúrgicos e próteses personalizados | Nylon Biocompatível |

| Aeroespacial e Automotivo | Componentes leves e complexos | Termoplásticos de engenharia |

Pronto para transformar seus designs complexos em realidades duráveis e funcionais? A KINTEK é especializada em equipamentos de laboratório avançados e soluções de fabricação, incluindo tecnologias de sinterização a laser. Nossa experiência ajuda você a criar desde protótipos robustos até peças de produção de uso final com precisão e eficiência. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades de laboratório ou fabricação e dar vida aos seus projetos mais desafiadores.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

As pessoas também perguntam

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura