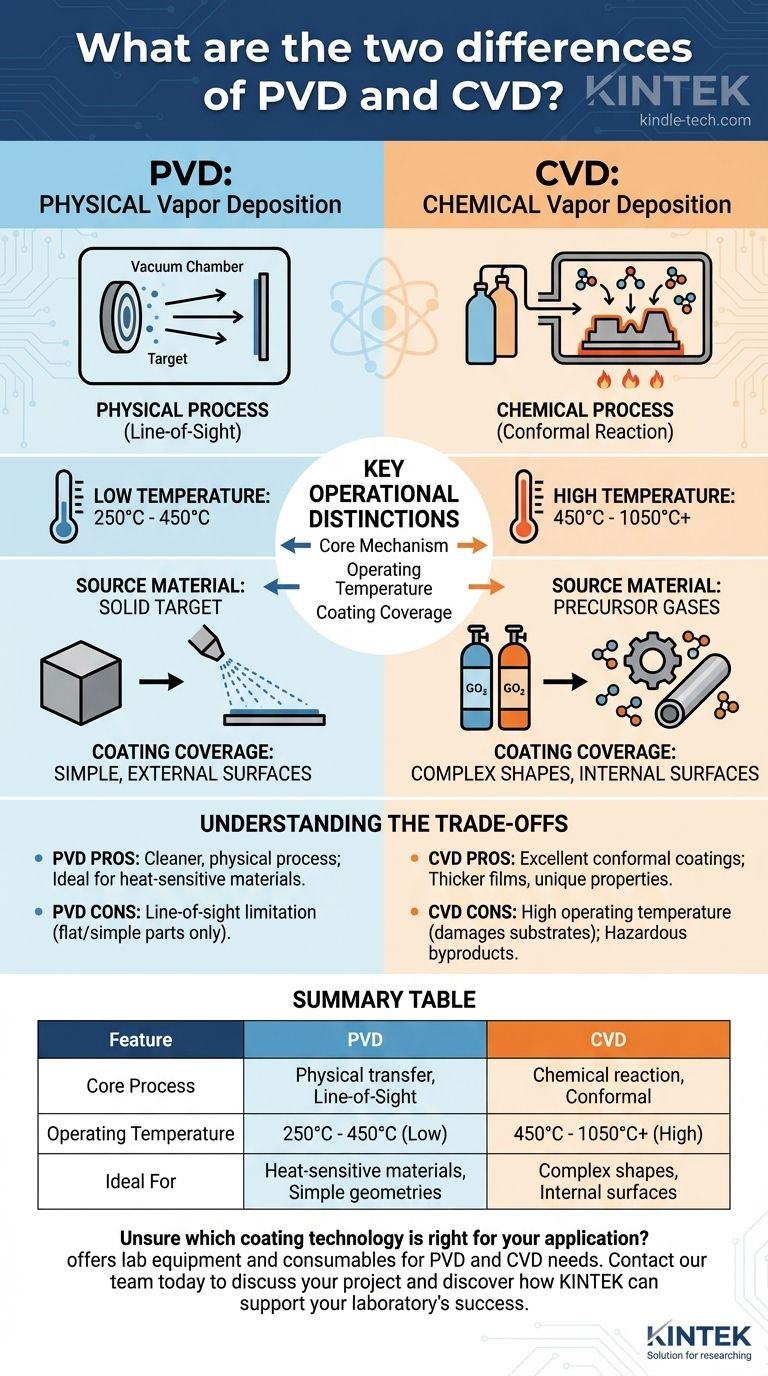

Em termos mais simples, as duas diferenças fundamentais entre a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) residem no seu mecanismo central e na temperatura de operação. PVD é um processo físico que deposita um material sólido vaporizado sobre um substrato a temperaturas mais baixas, enquanto CVD é um processo químico que usa gases precursores para criar uma camada sólida através de reações a temperaturas muito mais elevadas.

Embora tanto PVD quanto CVD criem filmes finos de alto desempenho, a escolha entre eles é ditada pelo material a ser revestido e pela geometria da peça. A temperatura mais baixa do PVD é ideal para substratos sensíveis ao calor, enquanto a natureza química do CVD proporciona uma cobertura superior em formas complexas.

O Processo Fundamental: Físico vs. Químico

A distinção mais crítica entre estas duas tecnologias é como o revestimento é criado. Uma é uma mudança de estado físico, enquanto a outra é uma verdadeira reação química.

Deposição Física de Vapor (PVD): Uma Transferência "Linha de Visada"

No PVD, um material de fonte sólida (conhecido como "alvo") é vaporizado dentro de uma câmara de vácuo. Este vapor então viaja em linha reta e condensa no substrato, formando um filme fino e sólido.

Pense nisso como pintar com spray. As partículas de tinta viajam diretamente do bico para a superfície que atingem. Este é um processo de linha de visada, o que significa que as superfícies não expostas diretamente à fonte de vapor não serão revestidas eficazmente.

Deposição Química de Vapor (CVD): Uma Reação Química Conforme

No CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. Quando esses gases entram em contato com um substrato aquecido, eles reagem ou se decompõem, formando um material sólido que é depositado como revestimento.

Isso é mais como assar um bolo. O calor transforma a massa líquida (gases) em um sólido (revestimento) que se adapta perfeitamente a cada canto e fenda da forma (substrato). Como as moléculas de gás envolvem a peça, o CVD não é de linha de visada e proporciona uma cobertura excelente e uniforme em geometrias complexas.

Distinções Operacionais Chave

A diferença no processo leva a várias distinções práticas que determinam qual método é o certo para uma determinada aplicação.

Temperatura de Operação

Os processos PVD operam a temperaturas relativamente baixas, tipicamente entre 250°C e 450°C.

O CVD requer temperaturas significativamente mais altas para iniciar as reações químicas necessárias, geralmente variando de 450°C a mais de 1050°C. Este calor elevado pode alterar as propriedades ou até mesmo danificar muitos materiais de substrato.

Materiais de Origem

Como seus nomes implicam, os materiais de origem são totalmente diferentes. O PVD usa alvos sólidos do material de revestimento desejado, que são fisicamente vaporizados. O CVD usa gases precursores reativos que se combinam quimicamente para formar o revestimento.

Cobertura e Geometria do Revestimento

A natureza de linha de visada do PVD o torna excelente para revestir superfícies externas planas ou simples. No entanto, ele tem dificuldade em revestir uniformemente formas complexas, cantos afiados ou canais internos.

O CVD se destaca na criação de revestimentos altamente conformes. Os gases reagentes podem penetrar em características pequenas e complexas, garantindo uma camada uniforme em todas as superfícies, tanto internas quanto externas.

Compreendendo as Trocas

Nenhuma tecnologia é universalmente superior; elas representam um conjunto de trocas de engenharia. Escolher a errada pode levar à falha do componente ou a despesas desnecessárias.

A Limitação de Temperatura do CVD

A principal desvantagem do CVD é sua alta temperatura de operação. Embora produza revestimentos excelentes e conformes, é inadequado para materiais com baixos pontos de fusão ou aqueles que são sensíveis ao calor, como plásticos, ligas de alumínio ou aços temperados.

A Limitação Geométrica do PVD

A principal limitação do PVD é sua dependência da deposição por linha de visada. Para peças com geometrias complexas, roscas ou furos internos, alcançar um revestimento uniforme é extremamente difícil e muitas vezes requer fixações complexas e rotação da peça.

Propriedades do Revestimento e Subprodutos

Os filmes CVD podem frequentemente ser crescidos mais espessos do que os filmes PVD e, às vezes, podem oferecer propriedades únicas devido ao processo de reação química. No entanto, essas reações também podem produzir gases subprodutos perigosos que exigem manuseio e descarte cuidadosos.

O PVD é um processo físico mais limpo e puramente contido em vácuo, que muitos consideram mais ambientalmente amigável e seguro de operar.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o processo correto, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é revestir formas complexas ou superfícies internas: O CVD é quase sempre a escolha superior devido à sua excelente conformidade.

- Se o seu foco principal é revestir materiais sensíveis ao calor (como plásticos ou certas ligas): A temperatura de operação mais baixa do PVD o torna a opção mais adequada e, muitas vezes, a única viável.

- Se o seu foco principal é alcançar alta dureza em uma superfície simples e externa: Ambos podem ser excelentes, e a decisão muitas vezes depende do material de revestimento específico (por exemplo, TiN, TiCN, AlTiN) e sua compatibilidade com o substrato.

- Se o seu foco principal é a simplicidade do processo e o impacto ambiental: O PVD é geralmente considerado um processo físico mais limpo e direto, com menos subprodutos perigosos.

Compreender essas diferenças centrais permite que você selecione a tecnologia de deposição que se alinha perfeitamente com seu material, geometria e objetivos de desempenho.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Central | Transferência física (linha de visada) | Reação química (conforme) |

| Temperatura de Operação | 250°C - 450°C (Baixa) | 450°C - 1050°C+ (Alta) |

| Ideal Para | Materiais sensíveis ao calor, geometrias simples | Formas complexas, superfícies internas |

Não tem certeza de qual tecnologia de revestimento é a certa para sua aplicação?

Na KINTEK, somos especialistas em fornecer o equipamento de laboratório e os consumíveis ideais para suas necessidades específicas de revestimento. Se você precisa da precisão de baixa temperatura do PVD para materiais delicados ou da cobertura superior do CVD para peças complexas, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para aumentar o desempenho e a durabilidade.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo