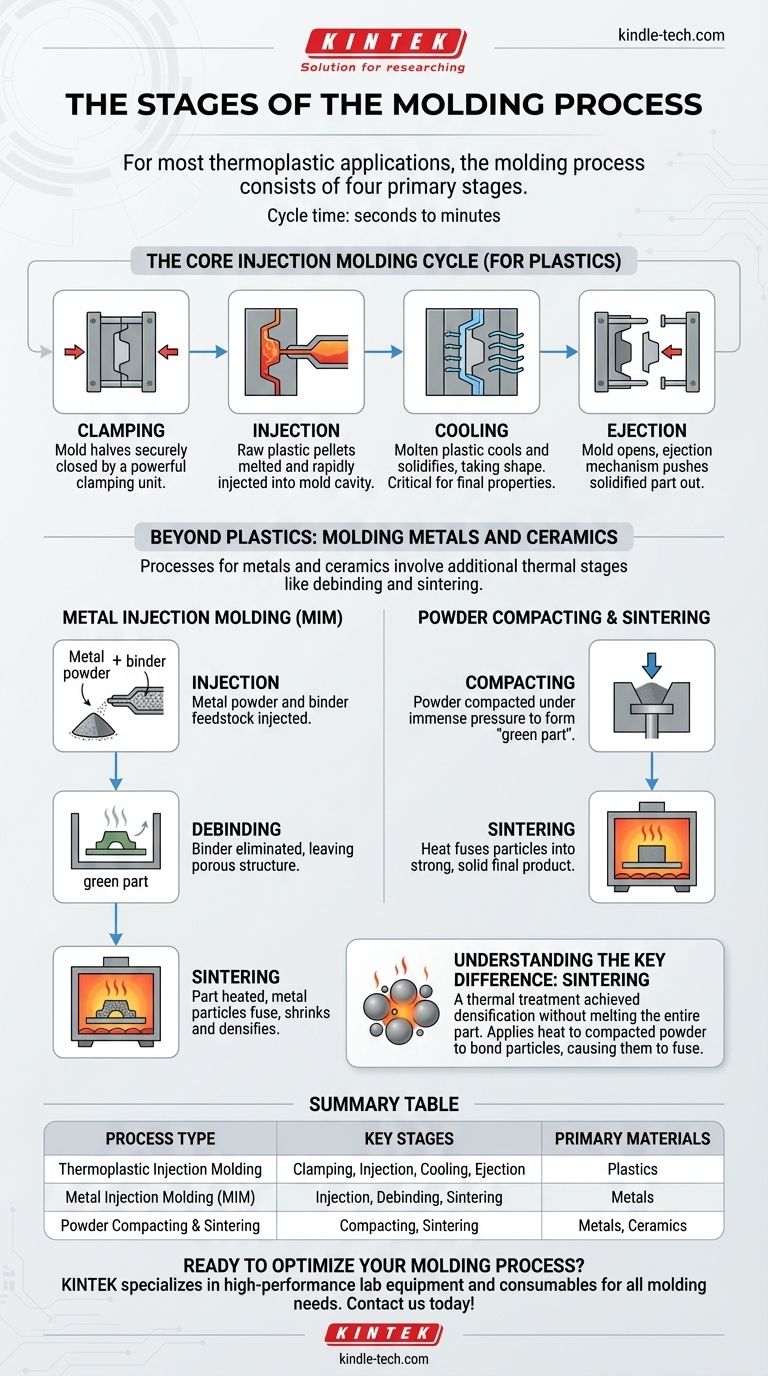

Para a maioria das aplicações termoplásticas, o processo de moldagem consiste em quatro etapas principais: fechamento (clamping), injeção, resfriamento e ejeção. Todo esse ciclo é altamente automatizado e pode ser concluído em um período que varia de alguns segundos a alguns minutos, dependendo da complexidade e do tamanho da peça.

O termo "processo de moldagem" depende do contexto. Embora o ciclo clássico de quatro estágios se aplique aos plásticos, os processos para metais e cerâmicas envolvem estágios adicionais e distintos, como desaglutinamento (debinding) e sinterização, para atingir sua forma sólida final.

O Ciclo Central de Moldagem por Injeção (Para Plásticos)

O padrão para a produção de peças plásticas de alto volume é um ciclo de quatro estágios que transforma eficientemente os grânulos de polímero bruto em produtos acabados. Cada estágio é fundamental para garantir que a peça final atenda às especificações exigidas.

Estágio 1: Fechamento (Clamping)

Antes que o material seja injetado, as duas metades do molde devem ser fechadas firmemente. Uma poderosa unidade de fechamento empurra as metades do molde juntas com força suficiente para mantê-las seladas contra a pressão da injeção do plástico derretido.

Estágio 2: Injeção

Grânulos plásticos brutos são derretidos e, em seguida, injetados rapidamente na cavidade do molde fechado. A pressão e a velocidade são controladas com precisão para garantir que a cavidade seja completamente preenchida antes que o material comece a solidificar.

Estágio 3: Resfriamento

Depois que a cavidade do molde é preenchida, o plástico derretido começa a esfriar e solidificar, assumindo a forma do molde. O tempo de resfriamento é uma parte crítica do ciclo, pois dita as propriedades finais e a estabilidade dimensional da peça.

Estágio 4: Ejeção

Depois que a peça esfriou o suficiente, o molde se abre. Um mecanismo de ejeção, geralmente usando pinos ou placas, empurra a peça solidificada para fora da cavidade do molde, completando o ciclo e preparando o molde para a próxima injeção.

Além dos Plásticos: Moldagem de Metais e Cerâmicas

Ao trabalhar com metais ou cerâmicas, o processo muda fundamentalmente. Embora possa começar com uma etapa de injeção, requer processos térmicos subsequentes para criar uma peça sólida e densa a partir de uma matéria-prima em pó.

O Processo: Moldagem por Injeção de Metal (MIM)

A Moldagem por Injeção de Metal (MIM) é um processo de múltiplas etapas para criar peças metálicas complexas.

Primeiro, um pó metálico fino é misturado com um aglutinante polimérico para criar uma matéria-prima. Essa mistura é então injetada em um molde, de forma semelhante ao plástico. A "peça verde" resultante é então movida para um forno onde o aglutinante é eliminado (desaglutinamento/debinding), deixando uma estrutura metálica porosa.

Finalmente, essa peça porosa é aquecida a uma alta temperatura em um processo chamado sinterização. As partículas de metal se fundem, fazendo com que a peça encolha e se densifique em seu estado sólido final.

O Processo: Compactação e Sinterização de Pó

Para muitas peças de cerâmica ou metal, o processo começa sem uma etapa de injeção fundida.

A matéria-prima inicial, geralmente um pó, é primeiro preparada, às vezes misturada com um aglutinante para formar uma pasta. Esse material é então compactado sob imensa pressão em uma matriz ou molde para formar uma "peça verde".

Esta peça compactada é então aquecida em um forno ou estufa controlada durante a etapa de sinterização. O calor funde as partículas individuais, criando um produto final forte, coeso e sólido.

Compreendendo a Diferença Chave: Sinterização

A sinterização é a etapa crítica que distingue a moldagem de metal e cerâmica da moldagem de plástico. É um tratamento térmico que alcança a densificação sem derreter a peça inteira.

O que é Sinterização?

Sinterização é o processo de aplicar calor a um pó compactado para ligar suas partículas. A temperatura é mantida abaixo do ponto de fusão total do material.

Durante este processo, os átomos se difundem através das fronteiras das partículas, fazendo com que elas se fundam e criem uma única peça sólida. Isso faz com que a peça encolha à medida que os vazios entre as partículas são eliminados.

Por que é Necessário?

Metais e cerâmicas têm pontos de fusão extremamente altos, o que os torna difíceis e energeticamente intensivos de processar em um estado totalmente fundido como os plásticos.

A sinterização permite a criação de peças densas e fortes a partir desses materiais em temperaturas mais baixas. Ela fornece uma maneira prática e eficaz de fabricar formas complexas que seriam difíceis de fundir ou usinar de outra forma.

Fazendo a Escolha Certa para o Seu Material

A escolha do seu material dita as etapas específicas que seu processo de moldagem exigirá.

- Se o seu foco principal é trabalhar com termoplásticos: O processo é o ciclo padrão de quatro estágios: fechamento, injeção, resfriamento e ejeção.

- Se o seu foco principal é criar peças metálicas complexas: Você usará a Moldagem por Injeção de Metal (MIM), que envolve injeção com um aglutinante, seguida por desaglutinamento e sinterização.

- Se o seu foco principal é começar com um pó metálico ou cerâmico: Seu processo envolverá a compactação do pó em uma forma e, em seguida, a sinterização para criar a peça sólida final.

Compreender esses caminhos distintos é a chave para transformar com sucesso a matéria-prima em um componente finalizado.

Tabela de Resumo:

| Tipo de Processo | Etapas Principais | Materiais Primários |

|---|---|---|

| Moldagem por Injeção de Termoplástico | Fechamento, Injeção, Resfriamento, Ejeção | Plásticos |

| Moldagem por Injeção de Metal (MIM) | Injeção, Desaglutinamento, Sinterização | Metais |

| Compactação e Sinterização de Pó | Compactação, Sinterização | Metais, Cerâmicas |

Pronto para otimizar seu processo de moldagem? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para todas as suas necessidades de moldagem. Se você está trabalhando com plásticos, metais ou cerâmicas, nossas soluções garantem precisão, eficiência e confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar os requisitos específicos do seu laboratório e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Molde de Prensa Infravermelha de Laboratório

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

As pessoas também perguntam

- Quais são os diferentes tipos de prensas térmicas? Escolha a tecnologia de aquecimento certa para sua aplicação

- Qual o papel dos moldes na formação de chapas de Rutênio? Domine a Fabricação de Rutênio de Alta Densidade

- Quais são as vantagens e desvantagens da forjagem a quente? Desbloqueie Força Superior para Componentes Críticos

- O que é o método de moldagem por prensagem a quente? Um Guia para Moldar Materiais com Calor e Pressão

- Qual é a faixa de temperatura para moldagem por compressão? Otimize seu processo para peças perfeitas