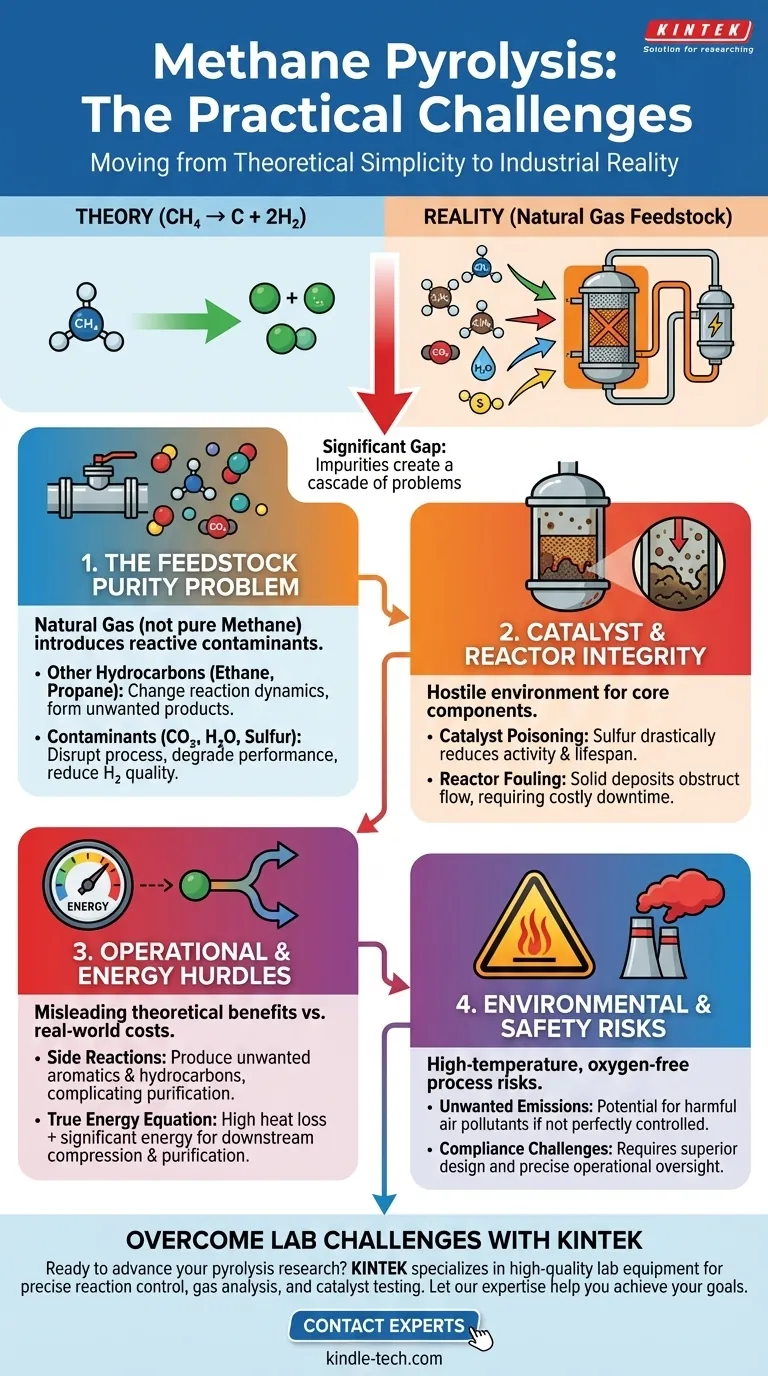

Embora promissora no papel, a pirólise do metano enfrenta desafios práticos significativos que complicam sua aplicação no mundo real. Os problemas centrais decorrem do uso de gás natural impuro como matéria-prima em vez de metano puro, levando à degradação do catalisador, reações secundárias indesejadas e eficiência energética imprevisível. Além disso, o processo de alta temperatura acarreta o risco de criar emissões atmosféricas nocivas se não for gerenciado com precisão.

O desafio central da pirólise do metano é a lacuna significativa entre sua simplicidade teórica (CH₄ → C + 2H₂) e a realidade de engenharia do uso de gás natural. As impurezas inerentes ao gás natural introduzem uma cascata de problemas que afetam a estabilidade do processo, a pureza do produto e a viabilidade ambiental e econômica geral.

O Problema da Pureza da Matéria-Prima: Gás Natural vs. Metano

O obstáculo mais significativo é que os processos industriais utilizam gás natural, e não metano puro. Essa distinção é crítica porque os compostos adicionais no gás natural interferem na reação de pirólise.

O Impacto de Outros Hidrocarbonetos

O gás natural contém componentes menores como etano e propano. Embora estes também possam ser convertidos, a sua presença altera a dinâmica da reação e pode levar à formação de produtos secundários não intencionais.

O Papel dos Contaminantes

Mais problemáticos são os contaminantes não hidrocarbonetos como dióxido de carbono (CO₂), água (H₂O) e compostos de enxofre. Estas substâncias são reativas sob as condições de pirólise e podem perturbar todo o processo.

Consequências para o Processo

Essas impurezas degradam diretamente o desempenho ao afetar negativamente as taxas de conversão, a seletividade do produto e a qualidade final do gás hidrogênio. Elas dificultam a previsão e o controle do resultado da reação de forma confiável.

Desafios de Integridade do Catalisador e do Reator

As impurezas no gás natural criam um ambiente hostil para os componentes centrais de um sistema de pirólise: o catalisador e o próprio reator.

Desativação e Estabilidade do Catalisador

Os catalisadores são essenciais para permitir a reação em temperaturas mais baixas e mais econômicas. No entanto, compostos como o enxofre são venenos notórios para catalisadores, reduzindo drasticamente a atividade e a vida útil do catalisador, o que aumenta os custos operacionais.

Depósitos Sólidos e Incrustação do Reator

O processo é projetado para produzir carbono sólido, mas as impurezas podem levar à formação de depósitos sólidos indesejáveis dentro do reator. Essa "incrustação" pode obstruir o fluxo de gás, reduzir a eficiência e exigir paradas dispendiosas para manutenção.

Compreendendo os Obstáculos Práticos

Os benefícios teóricos da pirólise do metano podem ser enganosos sem reconhecer os custos operacionais e energéticos necessários para fazê-la funcionar de forma segura e eficiente.

O Risco de Emissões Indesejadas

A pirólise opera em temperaturas muito altas em um ambiente sem oxigênio. Se o sistema não for perfeitamente projetado, operado e mantido, ele pode produzir emissões que impactam negativamente a qualidade do ar.

A Verdadeira Equação de Energia

Um balanço energético simples é incompleto. Você deve levar em consideração a perda de calor específica do processo proveniente do reator de alta temperatura e a energia significativa necessária para a compressão e purificação subsequente do hidrogênio.

O Problema das Reações Secundárias

Reações secundárias podem produzir subprodutos indesejados, incluindo compostos aromáticos e outros hidrocarbonetos. Se o objetivo é produzir hidrogênio de alta pureza para uso industrial (por exemplo, células de combustível), esses contaminantes devem ser removidos, adicionando complexidade e custo.

Fazendo uma Avaliação Informada

Ao avaliar a pirólise do metano, seu objetivo principal determinará quais desafios são mais críticos para o sucesso do seu projeto.

- Se o seu foco principal é a produção de hidrogênio de alta pureza: Seu principal desafio será gerenciar as reações secundárias e contabilizar o custo energético significativo da purificação de gás subsequente.

- Se o seu foco principal é a eficiência e longevidade do processo: Você deve priorizar o pré-tratamento da matéria-prima para remover contaminantes como enxofre e hidrocarbonetos mais pesados antes que entrem no reator.

- Se o seu foco principal é a conformidade ambiental: Sua tarefa crítica é investir em um projeto de reator superior e controles operacionais para capturar quaisquer emissões fugitivas potenciais.

A implementação bem-sucedida da pirólise do metano depende de ir além de sua simples equação química e abordar rigorosamente as realidades complexas das matérias-primas industriais e da dinâmica energética.

Tabela de Resumo:

| Categoria do Problema | Desafios Principais | Impacto no Processo |

|---|---|---|

| Pureza da Matéria-Prima | Impurezas no gás natural (CO₂, H₂O, enxofre) | Taxas de conversão reduzidas, pureza de hidrogênio baixa, resultados imprevisíveis |

| Catalisador e Reator | Envenenamento do catalisador, incrustação do reator por sólidos | Custos operacionais aumentados, manutenção frequente, longevidade reduzida |

| Eficiência do Processo | Reações secundárias, alta energia para purificação/compressão | Eficiência geral menor, complexidade e custo operacional mais altos |

| Risco Ambiental | Potencial para emissões nocivas se mal controladas | Desafios de conformidade, impacto ambiental negativo |

Pronto para superar os desafios da pirólise e do processamento avançado de gases em seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, fornecendo as ferramentas confiáveis de que você precisa para controle preciso de reações, análise de gases e testes de catalisadores. Deixe que nossa experiência o ajude a navegar em processos complexos e a alcançar seus objetivos de pesquisa ou controle de qualidade.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório e encontrar a solução certa.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Como um reator de alta pressão demonstra seu valor no envelhecimento acelerado? Preveja a durabilidade do catalisador rapidamente

- Por que os vasos de reação de laboratório selados são necessários na síntese hidrotermal de zeólitas? Garanta Pureza e Rendimento

- Que papéis os autoclaves desempenham na síntese de zeólitos MFI? Domine o Crescimento Cristalino Hidrotérmico

- Qual é o propósito de usar um reator hidrotermal de alta temperatura? Melhorar a Síntese de Cátodos de Iodo@Carvão Ativado

- Qual é a função de um reator hidrotermal de temperatura constante? Ativação Mestra de Cinzas Volantes de Carvão