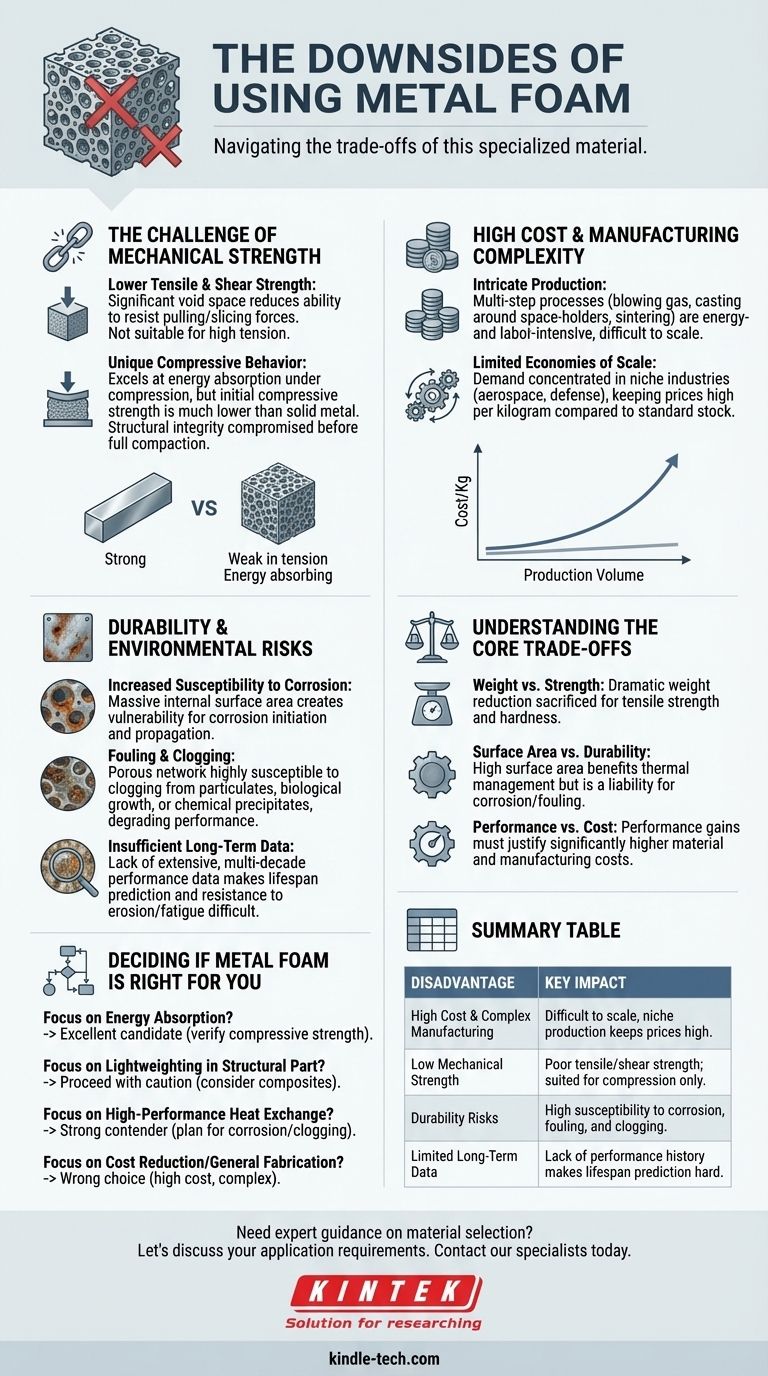

Embora ofereça uma combinação única de propriedades, a espuma metálica não é uma solução universal. Suas principais desvantagens são um resultado direto de sua estrutura celular porosa: altos custos de fabricação, resistência mecânica significativamente menor em comparação com metais sólidos e falta de dados abrangentes sobre sua durabilidade a longo prazo em condições reais.

O desafio central do uso de espuma metálica reside na sua natureza como material especializado. Seus benefícios únicos, como baixo peso e grande área de superfície, estão intrinsecamente ligados às suas maiores fraquezas: custo, resistência e desempenho previsível a longo prazo.

O Desafio da Resistência Mecânica

O principal objetivo da espuma metálica é frequentemente ser leve, mas isso ocorre às custas diretas da robustez mecânica em comparação com uma peça sólida do mesmo metal base.

Menor Resistência à Tração e ao Cisalhamento

Como o material é majoritariamente espaço vazio, sua capacidade de resistir a forças de tração (tração) ou corte (cisalhamento) é drasticamente reduzida. Não é adequado para aplicações onde estará sob tensão significativa.

Comportamento à Compressão é Único, Nem Sempre Superior

A espuma metálica se destaca na absorção de energia sob compressão, esmagando-se a um nível de tensão quase constante. No entanto, sua resistência à compressão inicial é muito menor do que a de seu equivalente sólido. Uma vez totalmente compactada, ela se comporta como um metal sólido, mas sua integridade estrutural primária é comprometida muito antes desse ponto.

Custo Elevado e Complexidade de Fabricação

A produção de espuma metálica é um processo complexo de múltiplas etapas que é difícil de escalar, tornando-a significativamente mais cara do que o estoque de metal padrão.

Métodos de Produção Intrincados

Os processos envolvem soprar gás em metal fundido, fundir metal em torno de suportes de espaço removíveis ou sinterizar pós metálicos. Esses métodos exigem controle preciso e consomem muito mais energia e mão de obra do que simplesmente fundir um lingote sólido.

Economias de Escala Limitadas

Ao contrário de chapas metálicas ou barras, a demanda por espuma metálica está concentrada em indústrias de nicho e de alto valor, como aeroespacial e defesa. Isso limita o potencial de produção em massa para reduzir custos, mantendo o preço por quilograma alto.

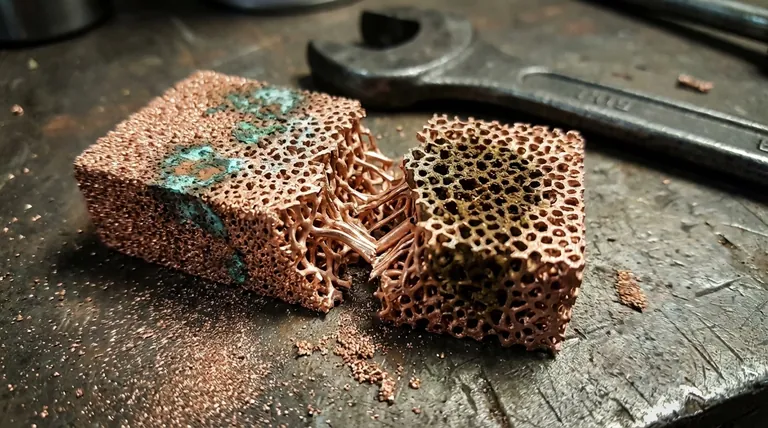

Riscos de Durabilidade e Ambientais

A vasta área de superfície interna que torna a espuma metálica excelente para troca de calor também a torna altamente vulnerável à degradação ambiental.

Maior Suscetibilidade à Corrosão

Cada poro e haste interna aumenta massivamente a área de superfície exposta ao ambiente. Para um determinado volume, uma peça de espuma metálica pode ter milhares de vezes mais área de superfície do que uma peça sólida, criando uma grande vulnerabilidade para a corrosão iniciar e se propagar.

O Problema de Incrustação e Entupimento

Em aplicações que envolvem fluxo de fluidos, como trocadores de calor ou filtros, a intrincada rede de poros é altamente suscetível à incrustação (fouling). Partículas, crescimento biológico ou precipitados químicos podem facilmente entupir a espuma, degradando o desempenho ou causando falha completa.

Dados Insuficientes a Longo Prazo

Como um material relativamente de nicho, há uma falta de dados de desempenho extensos, com décadas de duração, em uma ampla gama de ambientes. Isso torna difícil prever com precisão sua vida útil e resistência a fatores como erosão de longo prazo pelo fluxo de fluidos ou fadiga cíclica.

Compreendendo as Trocas Fundamentais

A escolha da espuma metálica requer uma avaliação clara de seus compromissos inerentes. Suas vantagens e desvantagens são dois lados da mesma moeda.

Peso vs. Resistência

Esta é a troca mais fundamental. Você obtém uma redução dramática de peso, mas sacrifica a resistência à tração, a resistência ao cisalhamento e a dureza. O material é mais adequado para cargas dominadas pela compressão, onde a absorção de energia é o objetivo principal.

Área de Superfície vs. Durabilidade

A alta área de superfície é um grande benefício para gerenciamento térmico e catálise química. No entanto, essa mesma característica é uma grande desvantagem para corrosão e incrustação. Usá-lo em ambientes agressivos requer seleção cuidadosa do material (por exemplo, usando ligas resistentes à corrosão) e projeto do sistema para mitigar esses riscos.

Desempenho vs. Custo

A decisão final geralmente se resume ao orçamento. Os ganhos de desempenho da espuma metálica — como absorção de impacto ou dissipação de calor — devem ser significativos o suficiente para justificar um custo de material que pode ser uma ordem de magnitude maior do que o de seu equivalente sólido.

Decidindo se a Espuma Metálica é Adequada para Sua Aplicação

Use estas diretrizes para determinar se as desvantagens da espuma metálica são aceitáveis para os objetivos do seu projeto.

- Se seu foco principal é a absorção de energia: A espuma metálica é um excelente candidato, desde que você tenha verificado que sua resistência à compressão atende às demandas do impacto esperado.

- Se seu foco principal é a redução máxima de peso em uma peça estrutural: Você deve prosseguir com extrema cautela e considerar alternativas como compósitos de fibra de carbono, pois a baixa resistência à tração da espuma é uma grande desvantagem.

- Se seu foco principal é a troca de calor de alto desempenho: O material é um forte concorrente, mas seu projeto deve incluir planos para gerenciar a potencial corrosão e mitigar o risco de entupimento.

- Se seu foco principal é a redução de custos ou fabricação geral: A espuma metálica é quase certamente a escolha errada devido ao seu alto custo de material e requisitos de fabricação especializados.

Ao ponderar cuidadosamente essas limitações em relação aos seus benefícios únicos, você pode determinar se a espuma metálica é uma vantagem estratégica ou uma complicação desnecessária para o seu projeto.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Custo Elevado e Fabricação Complexa | Difícil de escalar, produção de nicho mantém os preços altos. |

| Baixa Resistência Mecânica | Má resistência à tração/cisalhamento; adequada apenas para compressão. |

| Riscos de Durabilidade | Alta suscetibilidade à corrosão, incrustação e entupimento. |

| Dados Limitados a Longo Prazo | A falta de histórico de desempenho dificulta a previsão da vida útil. |

Precisa de orientação especializada na seleção de materiais para seu laboratório ou projeto?

Escolher o material certo é fundamental para o sucesso. Na KINTEK, nos especializamos em fornecer equipamentos e consumíveis de laboratório de alta qualidade, ajudando pesquisadores e engenheiros a navegar em decisões complexas sobre materiais. Se você está trabalhando com materiais avançados como espuma metálica ou precisa de equipamentos padrão confiáveis, nossa experiência garante que você obtenha o desempenho e a durabilidade que seu trabalho exige.

Vamos discutir os requisitos específicos da sua aplicação. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para suas necessidades laboratoriais.

Guia Visual

Produtos relacionados

- Espuma de Cobre

- Placa de Metal Espumado de Cobre e Níquel

- Folhas de Metal de Ouro, Platina e Cobre de Alta Pureza

- Folha de Zinco de Alta Pureza para Aplicações Laboratoriais de Baterias

- Fabricante Personalizado de Peças de PTFE Teflon para Cápsulas de Cultura e Cápsulas de Evaporação

As pessoas também perguntam

- Como a espuma de níquel e cobre deve ser mantida e cuidada? Preserve o Desempenho e a Longevidade

- Para que é usada a espuma de cobre? Um Guia para Suas Aplicações Térmicas e Energéticas de Alto Desempenho

- A espuma metálica é cara? Desvendando o Alto Custo de Materiais Avançados

- Para que é usada a espuma de níquel? Um Guia para Suas Aplicações Eletroquímicas

- O que a espuma viscoelástica com infusão de cobre faz? Durma mais fresco e saudável com regulação térmica avançada

- Quais são as principais funções da espuma de níquel de grau industrial? Aprimorar o desempenho da evolução eletrocatalítica do oxigênio

- Quais são as vantagens da espuma de níquel? Desbloqueie Desempenho Superior em Energia e Catálise

- Como transferir grafeno de cobre? Um Guia Passo a Passo para Preservar a Qualidade Imaculada