Os reatores de leito fluidizado (FBRs) apresentam desafios operacionais significativos decorrentes diretamente de sua natureza dinâmica e turbulenta. Embora valorizados pelo controle de temperatura, suas principais desvantagens incluem a erosão severa de componentes internos, dinâmica de fluidos imprevisível que dificulta a eficiência da reação, a perda constante de partículas finas e o alto consumo de energia necessário para manter a fluidização.

Embora os FBRs ofereçam uma transferência de calor e massa incomparável, suas principais desvantagens são uma consequência direta de seu ambiente caótico e cheio de partículas. Esses desafios — incluindo desgaste mecânico, contato ineficiente de reagentes e perda de material — exigem sistemas de engenharia significativos e caros para serem gerenciados de forma eficaz.

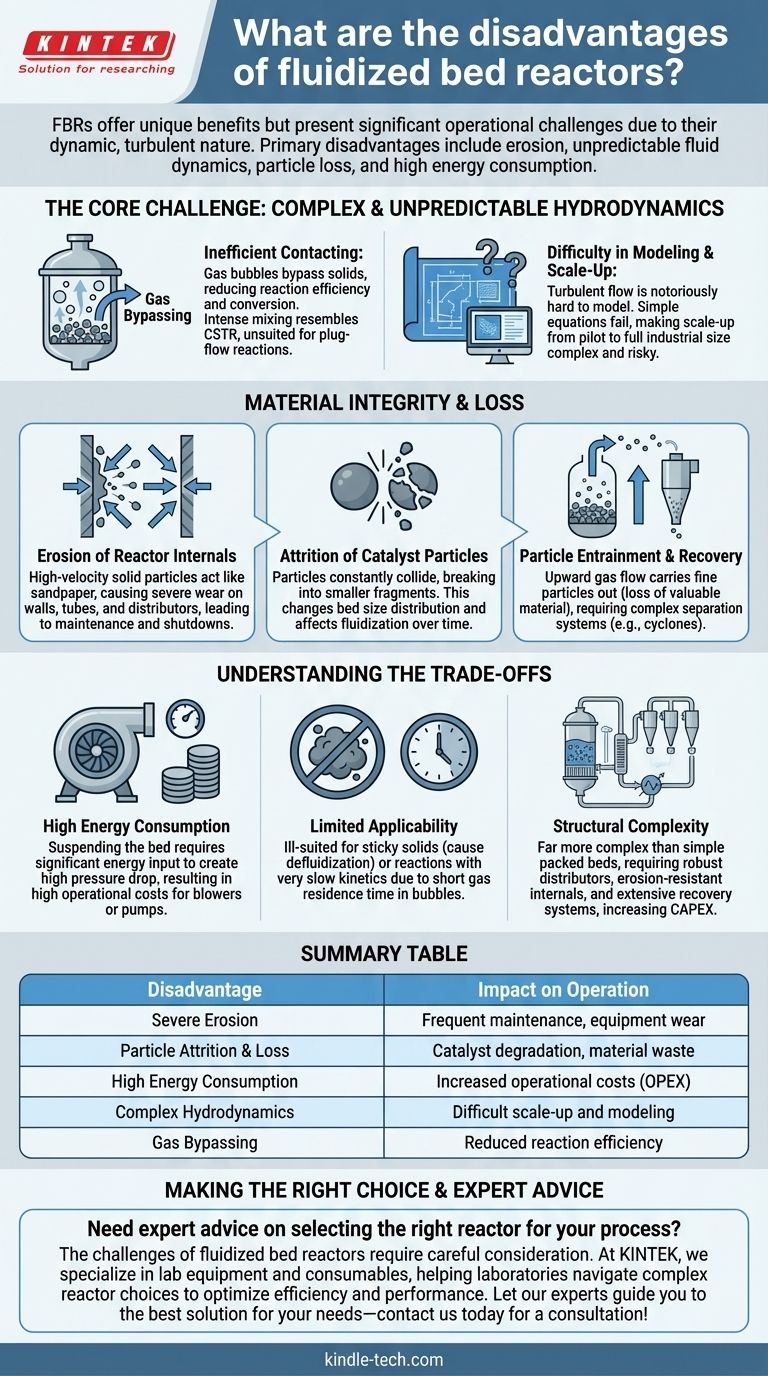

O Desafio Central: Hidrodinâmica Complexa e Imprevisível

O comportamento "semelhante a fluido" das partículas sólidas é tanto a principal vantagem do FBR quanto a fonte de suas maiores fraquezas. Este ambiente está longe de ser ideal e é difícil de controlar com precisão.

Contato Ineficiente e Retromistura

Em muitos FBRs, especialmente reatores de leito borbulhante, grande parte do gás pode viajar de baixo para cima dentro de grandes bolhas. Esse desvio de gás significa que o reagente tem contato muito limitado com as partículas sólidas do catalisador, reduzindo drasticamente a eficiência e a conversão da reação. A mistura intensa também cria um estado mais próximo de um CSTR (Reator Tanque Agitado Continuamente), o que é inadequado para reações que exigem a progressão ordenada de um sistema de fluxo em pistão para maximizar o rendimento.

Dificuldade na Modelagem e Ampliação

O fluxo complexo e turbulento de gás e sólidos é notoriamente difícil de modelar com precisão. Equações simples de projeto de reatores não se aplicam. Essa incerteza complica a previsão de desempenho e torna a ampliação de uma planta piloto para um reator industrial de tamanho completo um desafio de engenharia significativo. Um projeto que funciona em pequena escala pode falhar em grande escala, pois o comportamento das bolhas e os padrões de mistura mudam imprevisivelmente.

Integridade e Perda de Material

O movimento constante e de alta velocidade de partículas sólidas abrasivas cria dois grandes problemas mecânicos: desgaste do equipamento e degradação das próprias partículas.

Erosão dos Componentes Internos do Reator

As partículas sólidas, especialmente catalisadores duros, agem como lixa em alta velocidade. Elas causam erosão severa nas paredes do reator, tubos de trocadores de calor, placas distribuidoras de gás e tubulações a jusante. Esse desgaste contínuo leva a manutenção frequente, paradas caras e potencial falha do equipamento.

Atrição das Partículas do Catalisador

As partículas não apenas atingem as paredes do reator; elas colidem constantemente umas com as outras. Esse processo, conhecido como atrição, quebra as partículas em fragmentos menores e pó. A atrição altera fundamentalmente a distribuição de tamanho do leito, o que pode alterar suas propriedades de fluidização ao longo do tempo.

Arrastamento e Recuperação de Partículas

O fluxo ascendente de gás inevitavelmente carrega as menores partículas (finos), seja por atrição ou pela alimentação original, para fora do reator. Esse arrastamento de partículas representa uma perda direta de catalisador ou reagente valioso. Para mitigar isso, sistemas de separação complexos e caros, como um ou mais estágios de ciclones, devem ser instalados a jusante. Mesmo com esses sistemas, alguma perda das partículas mais finas é inevitável.

Compreendendo as Compensações

Escolher um FBR significa aceitar um conjunto de encargos operacionais em troca de seus benefícios únicos. Essas compensações geralmente giram em torno do custo operacional e da adequação do processo.

Alto Consumo de Energia

Suspender todo o leito de sólidos requer uma entrada significativa e contínua de energia. O gás ou líquido deve ser forçado através do distribuidor e do próprio leito, criando uma alta queda de pressão. Isso se traduz diretamente em altos custos operacionais devido aos grandes sopradores ou bombas necessários para operar o reator.

Aplicabilidade Limitada

Os FBRs não são uma solução universal. Eles são particularmente inadequados para processos que envolvem sólidos pegajosos ou aglomerantes, que podem se agrupar e fazer com que o leito "desfluidize", levando a uma parada completa do processo. Eles também são uma má escolha para reações que possuem cinéticas muito lentas, pois o curto tempo de residência do gás nas bolhas impede a conversão adequada.

Complexidade Estrutural

Comparado a um reator de leito fixo simples, um sistema FBR é muito mais complexo. Ele requer placas distribuidoras robustas para garantir uma fluidização uniforme, trocadores de calor internos que podem suportar a erosão e um extenso sistema externo de ciclones e filtros para recuperação de partículas. Tudo isso aumenta o custo de capital (CAPEX) da unidade.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um FBR deve ser cuidadosamente ponderada em relação às suas desvantagens inerentes. Seu objetivo principal do processo é o fator mais importante.

- Se seu foco principal é gerenciar uma reação altamente exotérmica: O controle de temperatura de elite do FBR pode valer o esforço de engenharia necessário para gerenciar a erosão e a perda de partículas.

- Se seu foco principal é atingir a maior conversão possível de reagentes: O desvio de gás e a retromistura em um FBR são grandes desvantagens; um reator de leito fixo ou tubular provavelmente proporcionará melhor desempenho.

- Se seu foco principal é usar um catalisador frágil ou caro: As altas taxas de atrição e arrastamento tornam os FBRs uma escolha arriscada e potencialmente cara, a menos que você invista pesadamente em design robusto de partículas e sistemas de recuperação.

Em última análise, a decisão de usar um reator de leito fluidizado é uma compensação de engenharia entre suas capacidades de transferência superiores e os custos significativos necessários para mitigar suas complexidades físicas inerentes.

Tabela Resumo:

| Desvantagem | Impacto na Operação |

|---|---|

| Erosão Severa | Manutenção frequente, desgaste do equipamento |

| Atrição e Perda de Partículas | Degradação do catalisador, desperdício de material |

| Alto Consumo de Energia | Custos operacionais aumentados (OPEX) |

| Hidrodinâmica Complexa | Dificuldade de ampliação e modelagem |

| Desvio de Gás | Eficiência de reação reduzida |

Precisa de aconselhamento especializado na seleção do reator certo para o seu processo? Os desafios dos reatores de leito fluidizado exigem uma consideração cuidadosa da sua aplicação específica. Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, ajudando laboratórios a navegar por escolhas complexas de reatores para otimizar a eficiência e o desempenho. Deixe nossos especialistas guiá-lo para a melhor solução para suas necessidades —entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Qual é o propósito de usar um reator hidrotermal de alta temperatura? Melhorar a Síntese de Cátodos de Iodo@Carvão Ativado

- Por que os autoclaves de alta pressão são essenciais para a preparação de agentes de cura de poliamida de base biológica a partir de ácido dimérico?

- Como um reator de alta pressão demonstra seu valor no envelhecimento acelerado? Preveja a durabilidade do catalisador rapidamente

- Que papéis os autoclaves desempenham na síntese de zeólitos MFI? Domine o Crescimento Cristalino Hidrotérmico

- Qual é o papel dos reatores de alta pressão no estudo da oxidação de ligas? Ferramentas Essenciais para Pesquisa Supercrítica