Embora frequentemente celebrado por suas propriedades excepcionais, o carbono tipo diamante (DLC) não é uma solução universal para todos os problemas de desgaste e atrito. Suas principais desvantagens decorrem do alto estresse compressivo interno que limita a espessura do filme, da baixa estabilidade térmica que restringe seu uso a ambientes de baixa temperatura e de uma forte dependência do material do substrato e da preparação para uma adesão adequada. Estes não são defeitos, mas restrições críticas de engenharia que devem ser compreendidas para uma aplicação bem-sucedida.

As "desvantagens" do DLC são melhor compreendidas como compensações de engenharia. Sua notável dureza e baixo atrito vêm com o custo de restrições na temperatura de aplicação, espessura do filme e compatibilidade do substrato, tornando o sucesso de um revestimento DLC altamente dependente de um sistema corretamente projetado.

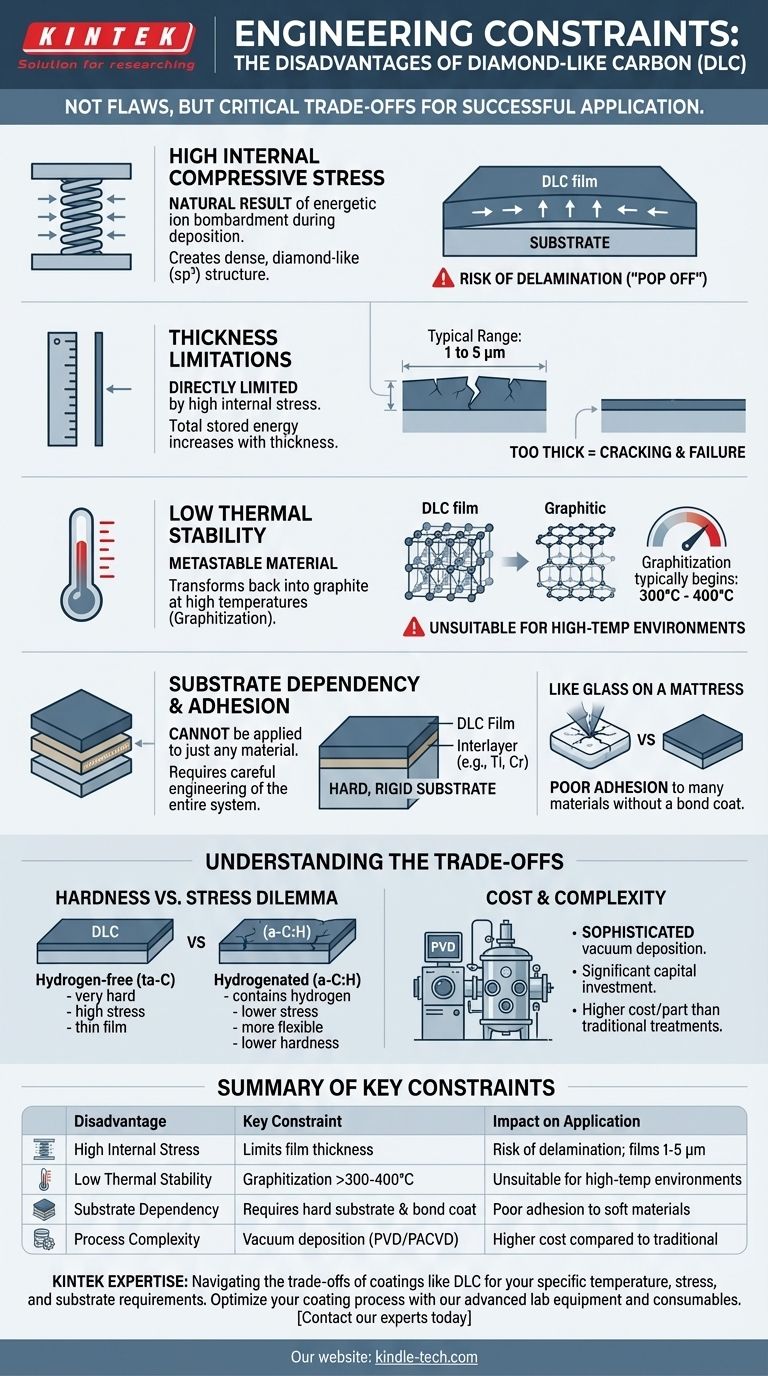

As Principais Restrições de Engenharia dos Revestimentos DLC

As limitações do DLC estão intrinsecamente ligadas à sua estrutura amorfa única e aos processos de deposição a vácuo usados para criá-lo. Compreender essas restrições é a chave para evitar falhas na aplicação.

Alto Estresse Compressivo Interno

Quase todos os filmes DLC são cultivados com uma quantidade significativa de estresse compressivo interno. Este é um resultado natural do bombardeio iônico energético usado durante a deposição para criar a estrutura densa, tipo diamante (sp³).

Embora algum estresse seja benéfico para a dureza, o estresse excessivo é a causa raiz de outras limitações. Se o estresse exceder a força de adesão do revestimento ao substrato, ele pode delaminar ou "estourar" espontaneamente.

Limitações de Espessura

O alto estresse interno limita diretamente a espessura prática dos revestimentos DLC. À medida que o filme fica mais espesso, a energia total armazenada pelo estresse aumenta.

A maioria dos revestimentos DLC funcionais são, portanto, muito finos, variando tipicamente de 1 a 5 micrômetros (μm). Tentar depositar filmes mais espessos geralmente resulta em falha catastrófica devido a rachaduras e má adesão.

Baixa Estabilidade Térmica

O DLC é um material metaestável, o que significa que não está em seu estado quimicamente mais estável (que é a grafite). Quando aquecido, ele começará a se transformar de volta em grafite, perdendo sua dureza e propriedades de baixo atrito.

Essa transformação, conhecida como grafitização, geralmente começa em temperaturas entre 300°C e 400°C. Isso torna o DLC padrão inadequado para aplicações de alta temperatura, como ferramentas de corte para usinagem a seco de alta velocidade ou componentes em sistemas de exaustão.

Dependência e Adesão do Substrato

Os revestimentos DLC não podem ser aplicados em qualquer material. A aplicação bem-sucedida requer uma engenharia cuidadosa de todo o sistema, começando pelo substrato.

O substrato deve ser suficientemente duro e rígido para suportar o filme DLC fino e duro sob carga. Aplicar DLC a um substrato macio é como colocar uma folha de vidro em um colchão – ele simplesmente fraturará sob pressão.

Além disso, a adesão direta do DLC a muitos materiais, especialmente o aço, é fraca. Uma intercamada metálica ou "camada de ligação" (como cromo ou titânio) é quase sempre necessária para gerenciar o estresse e garantir que o filme DLC adira corretamente.

Compreendendo as Compensações

A escolha de um revestimento DLC envolve navegar por uma série de compensações bem compreendidas. O "melhor" DLC depende inteiramente do objetivo específico da aplicação.

O Dilema Dureza vs. Estresse

Existem muitos tipos de DLC, mas eles podem ser amplamente categorizados pela presença de hidrogênio.

O DLC sem hidrogênio (ta-C) é o tipo mais duro e mais parecido com diamante, mas também possui o maior estresse compressivo interno. Isso o torna mais difícil de aplicar e o limita a filmes mais finos.

O DLC hidrogenado (a-C:H) contém hidrogênio, o que ajuda a aliviar parte do estresse interno. Isso torna o revestimento mais flexível e mais fácil de aplicar em camadas mais espessas, mas tem o custo de dureza e resistência ao desgaste reduzidas em comparação com o ta-C.

Custo e Complexidade do Processo

A aplicação de DLC não é um processo simples de imersão ou pulverização. Requer equipamentos sofisticados de deposição a vácuo (PVD ou PACVD), o que representa um investimento de capital significativo.

O processo em si é complexo, exigindo controle preciso sobre os níveis de vácuo, gases do processo e energia do plasma. Isso se traduz em um custo por peça mais alto em comparação com tratamentos de superfície tradicionais, como nitretação ou cromagem dura.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se o DLC é a solução certa, você deve pesar suas vantagens contra suas limitações práticas para suas condições operacionais específicas.

- Se seu foco principal é resistência extrema ao desgaste em baixas temperaturas: O ta-C não hidrogenado é provavelmente a melhor escolha, mas você deve usar um substrato duro e rígido e uma camada de adesão adequadamente projetada.

- Se seu foco principal é baixo atrito e bom desgaste geral: O a-C:H hidrogenado oferece uma solução mais econômica e flexível em termos de processo, com menor estresse, tornando-o adequado para uma gama mais ampla de componentes.

- Se sua aplicação envolve temperaturas acima de 350°C ou altas cargas de impacto: O DLC é provavelmente a escolha errada, e você deve investigar revestimentos cerâmicos alternativos (como TiN, AlTiN) ou tratamentos de difusão como a nitretação.

Em última análise, alavancar o DLC com sucesso vem de tratá-lo não como um revestimento mágico, mas como um material de alto desempenho cujas restrições devem ser respeitadas e contornadas por meio de engenharia.

Tabela Resumo:

| Desvantagem | Restrição Chave | Impacto na Aplicação |

|---|---|---|

| Alto Estresse Interno | Limita a espessura do filme | Risco de delaminação; filmes tipicamente de 1-5 μm |

| Baixa Estabilidade Térmica | Grafitização acima de 300-400°C | Inadequado para ambientes de alta temperatura |

| Dependência do Substrato | Requer substrato duro e rígido e camada de ligação | Má adesão a materiais macios como o aço |

| Complexidade do Processo | Requer deposição a vácuo (PVD/PACVD) | Custo mais alto em comparação com tratamentos tradicionais |

Com problemas de desgaste, atrito ou falhas de revestimento? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfície de materiais. Nossa experiência ajuda você a navegar pelas compensações de revestimentos como o DLC, garantindo que você selecione a solução certa para seus requisitos específicos de temperatura, estresse e substrato. Entre em contato com nossos especialistas hoje para otimizar seu processo de revestimento e melhorar o desempenho dos componentes.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Folha de Carbono Vítreo RVC para Experimentos Eletroquímicos

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente