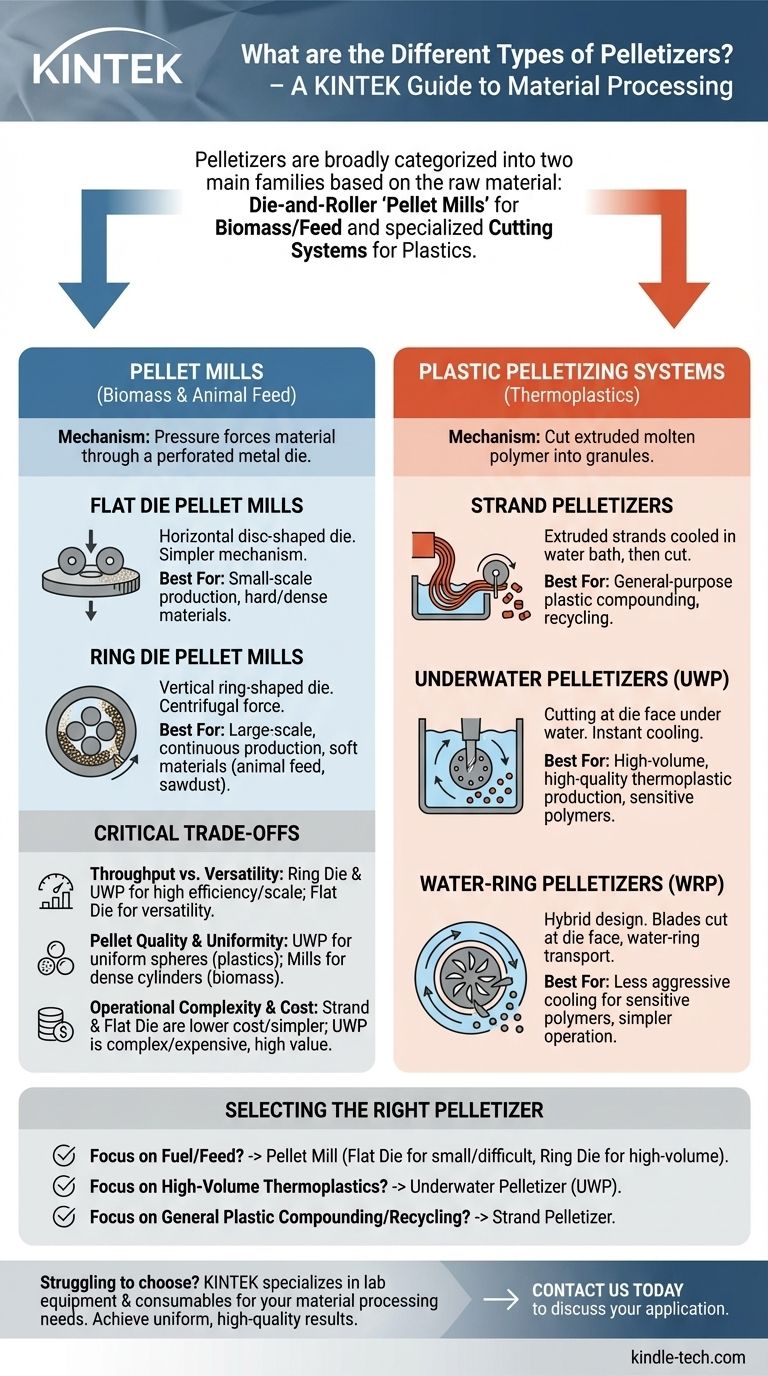

No processamento industrial, os peletizadores são amplamente categorizados em duas famílias principais: as "peletizadoras de matriz e rolos", tipicamente usadas para biomassa e ração animal, e os sistemas de corte especializados usados principalmente para plásticos. As peletizadoras de matriz forçam o material através de uma matriz usando rolos, enquanto os peletizadores de plástico geralmente cortam os filamentos extrudados de polímero fundido em pequenos grânulos uniformes.

A escolha fundamental na tecnologia de peletização é ditada pela matéria-prima. A máquina certa depende inteiramente se você está densificando biomassa macia ou processando termoplásticos duros e fundidos.

Os Dois Designs Dominantes de Peletizadoras de Matriz

O termo peletizadora de matriz (pellet mill) quase sempre se refere a uma máquina que usa pressão para extrudar material através de uma matriz metálica perfurada. A distinção principal reside na orientação desta matriz.

Peletizadoras de Matriz Plana (Flat Die)

Uma peletizadora de matriz plana apresenta uma matriz horizontal em forma de disco. Os rolos são posicionados em cima da matriz e giram, forçando a matéria-prima para baixo através dos orifícios.

Este design é mecanicamente mais simples e frequentemente preferido para produção em menor escala ou para processar materiais muito duros e densos que exigem pressão imensa.

Peletizadoras de Matriz Anelar (Ring Die)

Uma peletizadora de matriz anelar usa uma matriz vertical em forma de anel que gira em torno de um conjunto de rolos estacionários montados em seu interior. A força centrífuga lança o material contra a parede interna da matriz giratória, onde os rolos o pressionam para fora através dos orifícios.

Esta configuração é altamente eficiente para produção contínua em larga escala, particularmente com materiais mais macios como ração animal ou serragem, pois promove um fluxo de material mais consistente.

Sistemas de Peletização para Plásticos

Ao processar polímeros, o objetivo não é densificar material solto, mas sim criar grânulos uniformes a partir de um fluxo fundido. Esses sistemas operam com um princípio completamente diferente das peletizadoras de matriz.

Peletizadores de Filamento (Strand Pelletizers)

Este é o método mais comum e direto. O polímero fundido é extrudado através de uma matriz para formar múltiplos filamentos contínuos, como espaguete.

Esses filamentos são então puxados através de um banho de água para resfriar e solidificar antes de serem alimentados em um cortador, que os fatia em pequenos pellets cilíndricos.

Peletizadores Subaquáticos (Underwater Pelletizers - UWP)

Em um sistema UWP, a ação de corte ocorre diretamente na face da matriz. À medida que o polímero fundido emerge dos orifícios da matriz, uma cabeça de corte rotativa o fatia imediatamente em pellets.

Todo esse processo ocorre dentro de uma câmara de água circulante, que resfria e solidifica instantaneamente os pellets, geralmente formando-os em esferas uniformes. Este método é ideal para produção de alto volume e para processar polímeros sensíveis à temperatura ou pegajosos.

Peletizadores de Anel de Água (Water-Ring Pelletizers - WRP)

Um peletizador de anel de água é um design híbrido. Assim como um UWP, lâminas cortam o polímero fundido diretamente na face da matriz.

No entanto, em vez de serem submersos, um anel de água circulante captura imediatamente os pellets quentes e os varre para um sistema de secagem. Este método é menos agressivo termicamente do que um UWP e mais simples de operar.

Entendendo as Trocas Críticas (Trade-offs)

A escolha de um peletizador envolve equilibrar custo, vazão (throughput) e os requisitos específicos do seu material. Nenhum sistema é universalmente superior.

Vazão vs. Versatilidade do Material

Sistemas de alta vazão, como peletizadoras de matriz anelar e peletizadores subaquáticos, são projetados para eficiência com tipos específicos de material. Eles se destacam em operações contínuas de grande escala.

Em contraste, as peletizadoras de matriz plana podem ter menor produção, mas muitas vezes conseguem lidar com uma variedade maior de matérias-primas desafiadoras ou inconsistentes devido ao seu mecanismo direto de alta pressão.

Qualidade e Uniformidade do Pellet

Para plásticos, os UWPs produzem pellets esféricos altamente uniformes que oferecem excelente fluidez e densidade de empacotamento, o que é fundamental para etapas de processamento subsequentes, como moldagem por injeção. Os pellets de filamento são cilíndricos e podem ter pequenas variações de comprimento.

Para biomassa, tanto as peletizadoras de matriz plana quanto as anelares produzem pellets cilíndricos densos. A métrica de qualidade chave é a durabilidade — a capacidade do pellet de resistir à desintegração durante o transporte.

Complexidade Operacional e Custo

Linhas de peletização de filamento e peletizadoras de matriz plana representam um investimento de capital inicial menor e são geralmente mais simples de operar e manter.

Sistemas de peletização subaquática são significativamente mais complexos e caros. Eles exigem controle preciso da temperatura, pressão e fluxo da água, tornando-os uma escolha para produção de alto valor e grande escala, onde a qualidade do pellet é primordial.

Selecionando o Peletizador Certo para o Seu Material

Seu objetivo final e matéria-prima são os únicos fatores que importam ao selecionar um sistema.

- Se seu foco principal é produzir pellets de combustível ou ração animal: Uma peletizadora de matriz e rolos é a sua tecnologia. Escolha uma matriz plana para materiais de menor escala ou difíceis e uma matriz anelar para produção contínua de alto volume.

- Se seu foco principal é a composição (compounding) de grandes volumes de termoplásticos: Um peletizador subaquático (UWP) oferece a melhor qualidade de pellet e vazão para aplicações exigentes.

- Se seu foco principal é a composição ou reciclagem geral de plásticos: Um peletizador de filamento oferece uma solução confiável, econômica e versátil, adequada para uma ampla gama de polímeros.

Em última análise, a tecnologia certa é aquela que transforma sua matéria-prima específica em um produto uniforme e valioso com máxima eficiência.

Tabela Resumo:

| Tipo de Peletizador | Material Principal | Mecanismo Chave | Melhor Para |

|---|---|---|---|

| Peletizadora de Matriz Plana | Biomassa, Ração Animal | Rolos pressionam o material através de uma matriz horizontal | Materiais de pequena escala ou difíceis |

| Peletizadora de Matriz Anelar | Biomassa, Ração Animal | Matriz anelar rotativa força o material para fora através de orifícios | Produção contínua de alto volume |

| Peletizador de Filamento | Plásticos | Corta filamentos resfriados e extrudados em pellets | Composição geral de plásticos |

| Peletizador Subaquático (UWP) | Plásticos | Corta polímero fundido na face da matriz, resfriamento subaquático | Produção de termoplásticos de alta qualidade e alto volume |

| Peletizador de Anel de Água (WRP) | Plásticos | Corta na face da matriz, resfriamento e transporte por anel de água | Resfriamento menos agressivo para polímeros sensíveis |

Com dificuldades para escolher o peletizador certo para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções especializadas para suas necessidades de processamento de materiais. Se você está densificando biomassa para pesquisa ou compondo polímeros para desenvolvimento, nossa equipe pode ajudá-lo a selecionar a tecnologia de peletização ideal para alcançar resultados uniformes e de alta qualidade. Entre em contato conosco hoje para discutir sua aplicação específica e descobrir como a KINTEK pode aumentar sua eficiência e produtividade!

Guia Visual

Produtos relacionados

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina de Mistura Aberta Tipo Dois Cilindros para Triturador de Borracha

- Máquina Manual de Prensagem de Comprimidos de Punção Única Máquina de Prensagem de Comprimidos TDP

As pessoas também perguntam

- Como você prepara amostras para espectroscopia de infravermelho? Domine as Técnicas para Sólidos, Líquidos e Gases

- Por que o KBr é usado como agente de trituração em IV? Obtenha Análise Clara e Precisa de Amostras Sólidas

- Por que uma prensa hidráulica de laboratório é essencial para a peletização de Ca3Co4O9? Otimizar o Transporte de Massa Pré-Sinterizado

- Como uma prensa hidráulica é útil para fazer pastilhas de KBr? Obtenha uma Preparação Superior de Amostras para FTIR

- Qual é a proporção de KBr e amostra em IR? Alcance a Concentração Perfeita da Amostra para Espectros de IR Claros