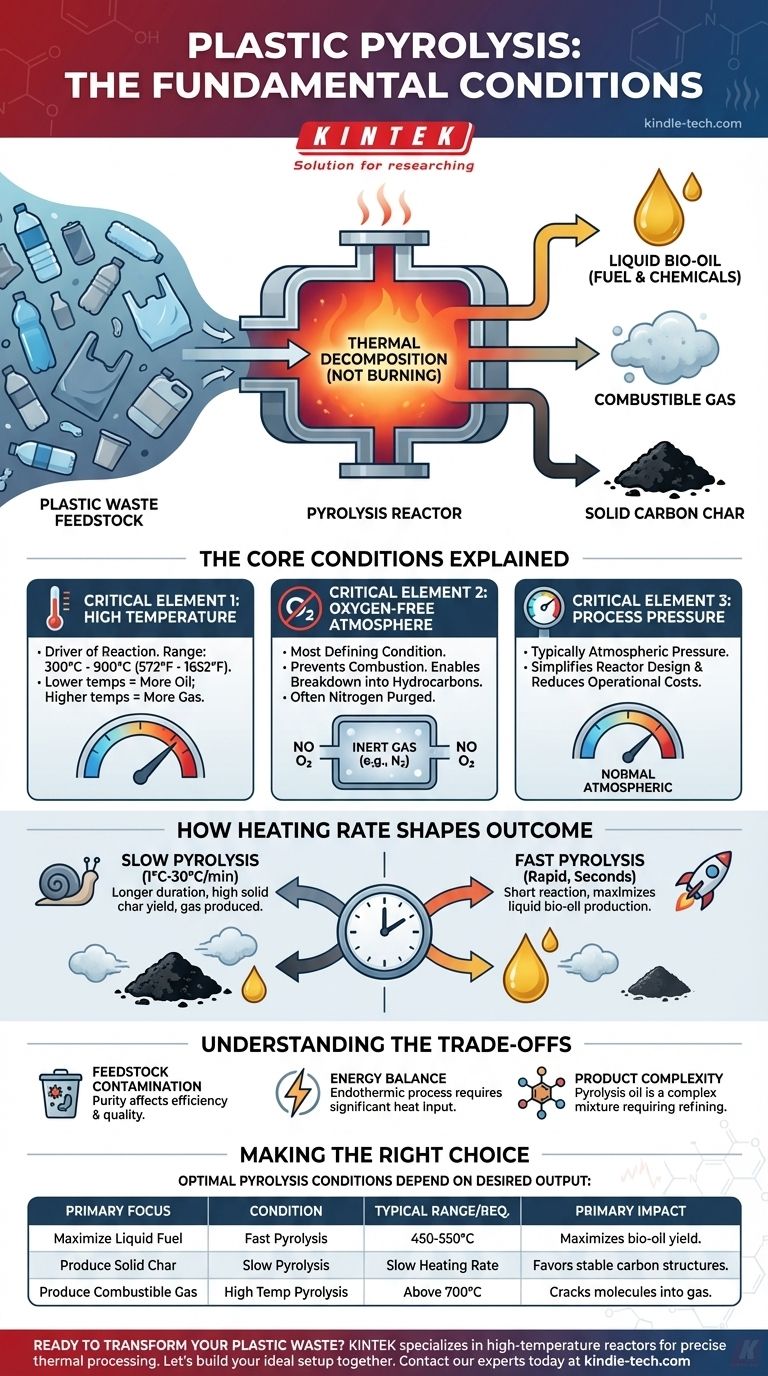

As condições fundamentais para a pirólise de plástico são calor elevado e a ausência quase total de oxigênio. Este processo não é queima; é a decomposição térmica de longas cadeias poliméricas em moléculas menores e mais valiosas, como óleos, gases e um resíduo sólido de carbono chamado carvão (char).

A pirólise é um processo de reciclagem química que utiliza um ambiente de alta temperatura e sem oxigênio para decompor resíduos plásticos em combustível valioso e matérias-primas químicas, em vez de os combustionar.

As Condições Essenciais Explicadas

Para iniciar com sucesso a pirólise, três parâmetros ambientais principais devem ser controlados com precisão: temperatura, composição atmosférica e pressão. Cada um desempenha um papel distinto no processo de decomposição.

Elemento Crítico 1: Alta Temperatura

A temperatura é o principal motor da reação, fornecendo a energia necessária para quebrar as fortes ligações químicas dentro dos polímeros plásticos.

As faixas de temperatura típicas para a pirólise de plástico estão entre 300°C e 900°C (572°F a 1652°F). Temperaturas mais baixas tendem a produzir mais óleo líquido, enquanto temperaturas mais altas podem favorecer a produção de gás.

Elemento Crítico 2: Uma Atmosfera Livre de Oxigênio

Esta é a condição mais definidora da pirólise. O processo deve ocorrer em um ambiente inerte ou com oxigênio limitado, muitas vezes através da purga do reator com gás nitrogênio.

A ausência de oxigênio é crucial porque impede a combustão (queima). Em vez de reagir com o oxigênio para produzir cinzas, CO2 e água, as moléculas de plástico se decompõem em hidrocarbonetos menores.

Elemento Crítico 3: Pressão do Processo

Para a maioria das aplicações, a pirólise de plástico é realizada à pressão atmosférica normal ou próxima dela. Isso simplifica o projeto do reator e reduz os custos operacionais e a complexidade em comparação com sistemas de alta pressão.

Como a Taxa de Aquecimento Molda o Resultado

Além das condições essenciais, a velocidade com que o plástico é aquecido (a taxa de aquecimento) tem um impacto significativo nos produtos finais. Esta é a principal distinção entre os dois principais tipos de pirólise.

Pirólise Lenta

Como o nome sugere, este método utiliza uma taxa de aquecimento lenta, tipicamente entre 1°C e 30°C por minuto. O plástico é exposto à temperatura alvo por um período mais longo.

Este processo mais lento tende a produzir um rendimento maior de carvão sólido (char) (uma forma de negro de fumo) e gás, com um rendimento menor de óleo líquido.

Pirólise Rápida

A pirólise rápida utiliza uma taxa de aquecimento muito alta e um tempo de reação muito mais curto (muitas vezes apenas alguns segundos).

Esta decomposição rápida é otimizada para maximizar a produção de bio-óleo líquido (também conhecido como óleo de pirólise), que é frequentemente o produto mais desejado para uso como combustível ou matéria-prima química.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a pirólise é um processo complexo com desafios inerentes que devem ser considerados para qualquer aplicação prática.

Contaminação da Matéria-Prima

Resíduos plásticos do mundo real raramente são puros. Contaminantes como resíduos de alimentos, etiquetas de papel e outros materiais podem afetar a eficiência da reação e a qualidade dos produtos finais.

Balanço Energético

A pirólise é um processo endotérmico, o que significa que requer uma entrada significativa de energia para manter as altas temperaturas necessárias para decompor o plástico. Uma parte do gás produzido durante o processo é frequentemente queimada para fornecer este calor necessário.

Complexidade do Produto

O óleo de pirólise resultante não é um combustível acabado. É uma mistura complexa de dezenas ou centenas de diferentes compostos de hidrocarbonetos e pode exigir refino ou tratamento adicional antes de poder ser usado em motores ou processos químicos.

Fazendo a Escolha Certa para o Seu Objetivo

As condições ótimas de pirólise dependem inteiramente do resultado desejado.

- Se o seu foco principal é maximizar o combustível líquido (óleo de pirólise): A pirólise rápida a temperaturas moderadas (cerca de 450-550°C) é a abordagem mais eficaz.

- Se o seu foco principal é produzir carvão sólido (char): A pirólise lenta é o método ideal, pois o tempo de reação mais longo favorece a formação de estruturas de carbono estáveis.

- Se o seu foco principal é produzir gás combustível: A pirólise a temperaturas muito altas (acima de 700°C) irá craquear as moléculas maiores em hidrocarbonetos gasosos menores.

Em última análise, controlar estas condições essenciais permite-lhe transformar resíduos plásticos num recurso direcionado e valioso.

Tabela Resumo:

| Condição | Faixa Típica / Requisito | Impacto Principal |

|---|---|---|

| Temperatura | 300°C a 900°C (572°F a 1652°F) | Impulsiona a quebra do polímero; temperaturas mais baixas favorecem o óleo líquido, temperaturas mais altas favorecem o gás. |

| Atmosfera | Livre de oxigênio (inerte, ex: nitrogênio) | Previne a combustão; permite a decomposição térmica em hidrocarbonetos. |

| Pressão | Pressão atmosférica | Simplifica o projeto e a operação do reator. |

| Taxa de Aquecimento | Lenta (1-30°C/min) ou Rápida (rápida, segundos) | A pirólise lenta produz mais carvão (char); a pirólise rápida maximiza o óleo líquido. |

Pronto para transformar seus resíduos plásticos em recursos valiosos? O equipamento de laboratório certo é crucial para pesquisar e otimizar as condições de pirólise. A KINTEK é especializada em reatores de alta temperatura e sistemas de laboratório projetados para processamento térmico preciso. Se você está desenvolvendo pirólise rápida para bio-óleo ou estudando pirólise lenta para produção de carvão (char), nossas soluções fornecem o controle e a confiabilidade de que você precisa.

Vamos construir juntos o seu sistema de pirólise ideal. Contate nossos especialistas hoje para discutir sua aplicação específica e como a KINTEK pode apoiar seus objetivos de reciclagem e recuperação de energia.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno de Mufla de 1700℃ para Laboratório

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Indução a Vácuo em Escala Laboratorial

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos