Em sua essência, a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) são processos fundamentalmente diferentes para aplicar um filme fino na superfície de um material. PVD é um processo físico que transporta um material sólido em forma de vapor para um substrato, funcionando de maneira de "linha de visão". Em contraste, CVD é um processo químico onde gases precursores reagem em uma superfície aquecida para crescer uma camada de material totalmente nova, permitindo que ela se conforme a formas complexas.

A escolha entre PVD e CVD não é sobre qual é 'melhor', mas qual é o certo para sua aplicação específica. PVD se destaca na deposição de revestimentos duros e finos em superfícies que não toleram calor elevado, enquanto CVD é o método superior para criar revestimentos uniformes em geometrias complexas e que não são de linha de visão.

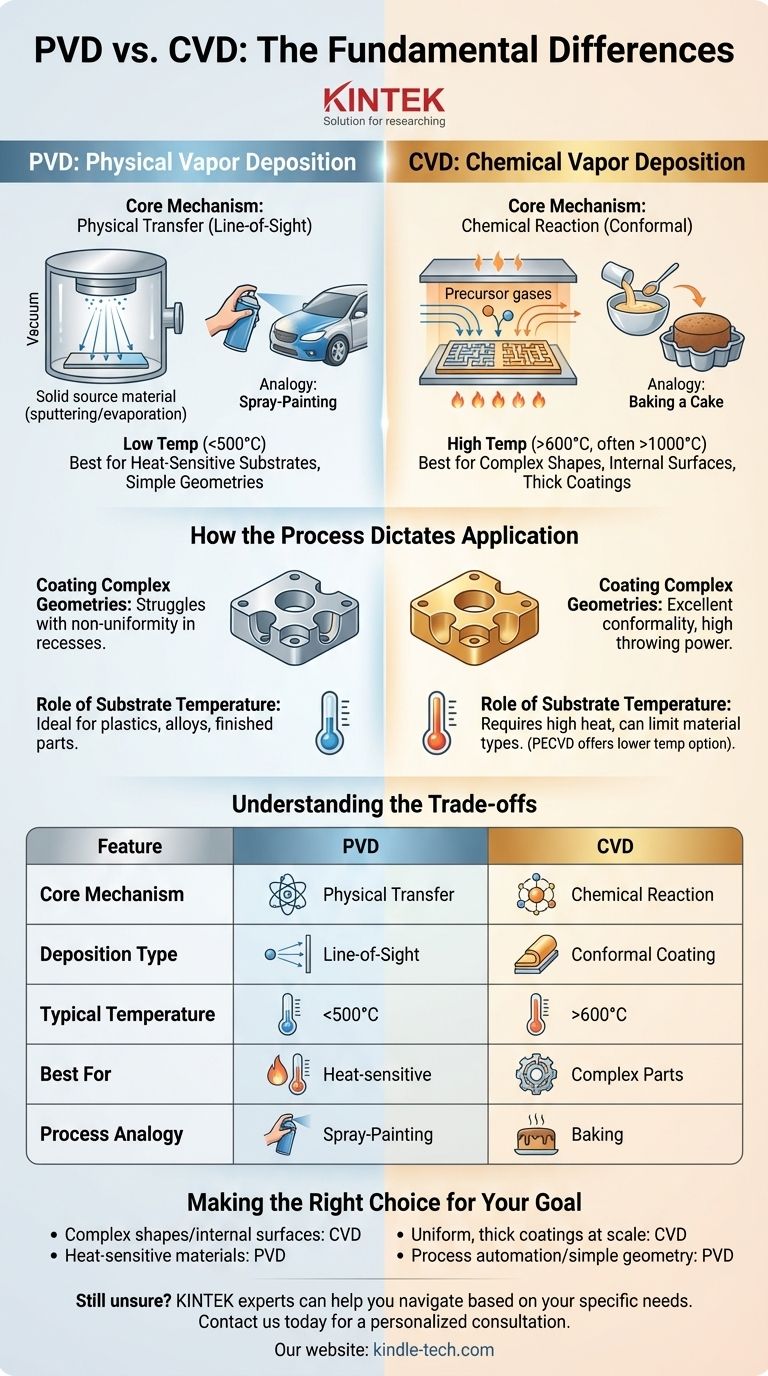

A Diferença Fundamental: Física vs. Química

Os nomes "Deposição Física de Vapor" e "Deposição Química de Vapor" descrevem diretamente seus mecanismos centrais. Essa distinção é a fonte de todas as suas respectivas vantagens e desvantagens.

PVD: Uma Transferência Física de "Linha de Visão"

No PVD, um material fonte sólido é vaporizado dentro de uma câmara de vácuo por métodos como pulverização catódica (sputtering) ou evaporação. Esse vapor então viaja em linha reta e se condensa no substrato, formando um filme fino.

Pense nisso como pintar um carro com spray. A tinta só atinge onde você aponta o bico; ela não consegue revestir facilmente o interior das maçanetas das portas ou fendas profundas.

Como é uma transferência física e não uma reação química, o PVD pode ser realizado em temperaturas relativamente baixas, tornando-o adequado para uma gama maior de materiais de substrato.

CVD: Uma Reação Química na Superfície

No CVD, o substrato é colocado em uma câmara e aquecido. Gases precursores voláteis são então introduzidos, que reagem ou se decompõem na superfície quente para formar o filme sólido desejado.

Isso é mais parecido com assar um bolo. Os ingredientes (gases) se misturam e se transformam sob calor para criar algo novo (o filme), preenchendo uniformemente cada canto da forma (o substrato).

Essa reação química tipicamente requer altas temperaturas para ser ativada. O resultado é um revestimento altamente conforme que cobre perfeitamente até mesmo formas complexas e superfícies internas.

Como o Processo Determina a Aplicação

O mecanismo central de cada método impacta diretamente sua adequação para diferentes objetivos de engenharia.

Revestimento de Geometrias Complexas

A principal vantagem do CVD é sua excelente conformidade. Como a deposição é impulsionada por uma reação química em fase gasosa, não é um processo de linha de visão.

Isso permite que o CVD reveste uniformemente reentrâncias profundas, furos e outras formas intrincadas com alto "poder de penetração".

O PVD, sendo um processo de linha de visão, tem dificuldade com isso. Superfícies não diretamente voltadas para a fonte de vapor receberão pouco ou nenhum revestimento, criando não uniformidade e potenciais pontos de falha.

O Papel da Temperatura do Substrato

Os processos PVD geralmente operam em temperaturas mais baixas, frequentemente abaixo de 500°C. Isso torna o PVD ideal para revestir substratos sensíveis ao calor, como plásticos, certas ligas ou componentes acabados que não podem correr o risco de distorção térmica.

O CVD tradicional requer temperaturas muito mais altas, muitas vezes excedendo 600°C ou até 1000°C, para impulsionar as reações químicas. Isso pode limitar os tipos de materiais que podem ser revestidos sem danos ou alteração.

No entanto, uma variante chamada CVD Aprimorado por Plasma (PECVD) usa plasma para auxiliar a reação química, permitindo temperaturas de substrato significativamente mais baixas e ampliando sua gama de aplicações.

Entendendo as Compensações (Trade-offs)

A escolha de um método de deposição requer uma análise objetiva dos custos práticos, segurança e complexidade envolvidos.

Custo e Vazão (Throughput)

A economia do PVD e do CVD é sutil. O PVD geralmente requer equipamentos de alto vácuo especializados, o que pode levar a um maior investimento de capital inicial.

O CVD pode ser mais econômico para produção de alto volume ou para criar revestimentos muito espessos devido às suas taxas de deposição caracteristicamente altas. No entanto, o custo dos gases precursores e da energia para aquecimento pode aumentar as despesas operacionais.

Preocupações com Segurança e Meio Ambiente

O PVD é geralmente considerado um processo mais limpo, pois não envolve tipicamente produtos químicos tóxicos ou corrosivos. O principal perigo é físico, relacionado à integridade da câmara de alto vácuo.

Os processos CVD, por sua natureza, frequentemente utilizam gases precursores nocivos, tóxicos ou inflamáveis. Isso exige protocolos de segurança sofisticados, sistemas de manuseio de gás e mitigação de resíduos, aumentando a complexidade e o custo do processo.

Equipamento e Complexidade

Os sistemas PVD podem ser frequentemente mais compactos e exigir menos espaço físico do que seus equivalentes CVD. Os processos também podem ser mais facilmente automatizados para certas aplicações.

O CVD pode ser um processo mais complexo de gerenciar devido ao controle preciso dos fluxos de gás, uniformidade de temperatura e química da reação necessários para obter um filme consistente e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelos requisitos inegociáveis do seu projeto: geometria da peça, material do substrato e propriedades de revestimento desejadas.

- Se seu foco principal é revestir formas complexas ou superfícies internas: CVD é a escolha superior devido ao seu processo de reação química que não depende de linha de visão.

- Se seu foco principal é revestir materiais sensíveis ao calor: PVD é o caminho correto, pois opera em temperaturas significativamente mais baixas.

- Se seu foco principal é alcançar revestimentos uniformes e espessos economicamente em escala: CVD geralmente oferece os melhores resultados devido às suas taxas de deposição mais altas.

- Se seu foco principal é a automação de processos em uma peça acabada com geometria simples: Sistemas PVD são frequentemente mais compactos, automatizados e evitam altas cargas térmicas.

Em última análise, entender esses princípios centrais permite que você selecione o método de deposição que se alinha perfeitamente com seus requisitos de engenharia.

Tabela de Resumo:

| Recurso | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo Central | Transferência física de material vaporizado | Reação química de gases precursores |

| Tipo de Deposição | Linha de visão | Conforme (não linha de visão) |

| Temperatura Típica | Baixa (<500°C) | Alta (frequentemente >600°C) |

| Ideal Para | Substratos sensíveis ao calor, geometrias simples | Formas complexas, superfícies internas, revestimentos espessos |

| Analogia do Processo | Pintura com spray | Assar um bolo |

Ainda em dúvida sobre qual método de deposição é ideal para sua aplicação?

A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais de deposição de filme fino e ciência dos materiais. Nossos especialistas podem ajudá-lo a navegar na decisão PVD vs. CVD com base em seus materiais de substrato específicos, geometrias de peças e requisitos de revestimento.

Entre em contato conosco hoje para uma consulta personalizada para garantir que você selecione o processo ideal para o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo