Em sua essência, os gases inertes são usados pelo que eles não fazem. Sua principal vantagem é sua não reatividade química, o que lhes permite criar um ambiente estável e controlado. Ao deslocar gases reativos como oxigênio e umidade, eles previnem mudanças químicas indesejadas, como oxidação, contaminação e combustão, preservando assim a integridade do material e garantindo a segurança do processo.

O verdadeiro valor de um gás inerte é sua capacidade de servir como um pano de fundo neutro. Ele protege materiais e processos sensíveis, removendo os elementos reativos da atmosfera, dando-lhe controle preciso sobre o ambiente químico.

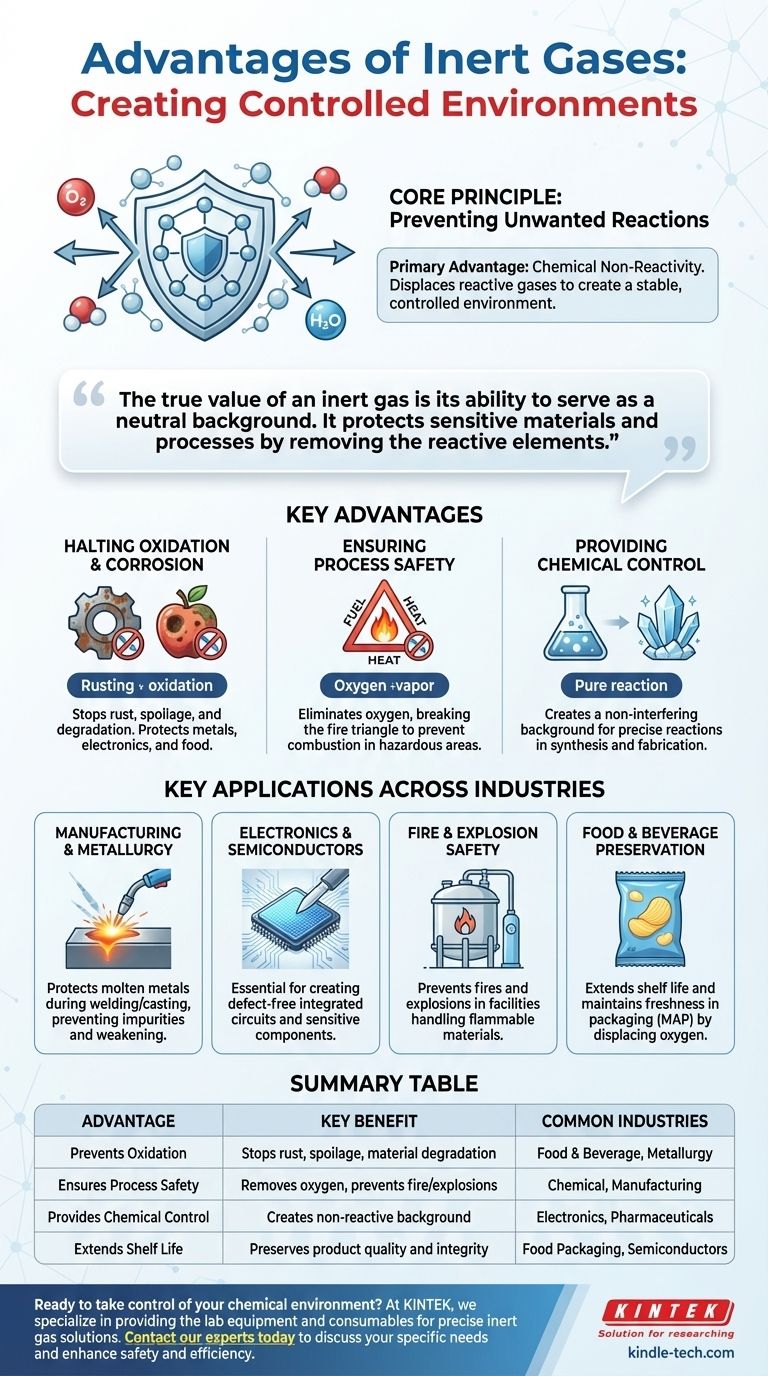

O Princípio Central: Prevenção de Reações Indesejadas

O benefício fundamental do uso de um gás inerte – como nitrogênio ou argônio – é sua capacidade de criar uma atmosfera que não participará de reações químicas. Esta é uma ferramenta poderosa para controle.

Deslocando Gases Reativos

A maioria da degradação química indesejada é causada por reações com gases presentes no ar ambiente, principalmente oxigênio e vapor de água.

Os gases inertes funcionam por um princípio simples de deslocamento. Quando um espaço é inundado com um gás inerte, ele empurra fisicamente o ar reativo para fora, deixando para trás uma atmosfera neutra.

Interrompendo a Oxidação e a Corrosão

A oxidação é uma das formas mais comuns de degradação de materiais, desde a ferrugem do aço até a deterioração de alimentos.

Ao remover o oxigênio do ambiente, os gases inertes interrompem efetivamente o processo de oxidação. Isso protege a qualidade e prolonga a vida útil de metais, eletrônicos, alimentos e produtos farmacêuticos.

Criando uma Atmosfera Controlada

Em muitos processos científicos e industriais, mesmo quantidades mínimas de gases reativos podem alterar o resultado.

O blanket de gás inerte fornece um pano de fundo previsível e não interferente para trabalhos sensíveis como síntese química ou crescimento de cristais, garantindo que as únicas reações que ocorrem são as que você pretende.

Principais Aplicações em Diversas Indústrias

O princípio da inertização é aplicado para resolver problemas críticos em quase todos os setores de alta tecnologia e industriais.

Fabricação e Metalurgia

Em processos como soldagem, fundição ou sinterização, os metais fundidos são extremamente vulneráveis à oxidação, o que pode criar impurezas e enfraquecer o produto final.

Um escudo de gás inerte, tipicamente argônio, protege o metal fundido do ar. Isso evita o esgotamento de elementos de liga chave e garante que a peça acabada atenda às suas especificações mecânicas e químicas exigidas.

Eletrônicos e Semicondutores

A fabricação de semicondutores envolve a deposição e gravação de camadas microscópicas de material. Qualquer oxidação não planejada pode causar uma falha catastrófica do dispositivo.

Atmosferas inertes são essenciais para criar as condições imaculadas necessárias para fabricar circuitos integrados e outros componentes eletrônicos sensíveis sem defeitos.

Segurança contra Incêndios e Explosões

Os três elementos necessários para o fogo são combustível, calor e oxigênio. Os sistemas de gás inerte eliminam o oxigênio desse triângulo.

Em instalações que manuseiam líquidos inflamáveis ou pós combustíveis, inundar uma área ou vaso com um gás inerte pode evitar que um incêndio ou explosão sequer comece. Esta é uma medida de segurança crítica em fábricas de produtos químicos e armazenamento de combustível.

Preservação de Alimentos e Bebidas

A razão pela qual um saco de batatas fritas é inflado é porque ele foi preenchido com nitrogênio. Isso é conhecido como Embalagem em Atmosfera Modificada (MAP).

Este gás inerte desloca o oxigênio que, de outra forma, faria com que as gorduras e óleos das batatas fritas ficassem rançosos, mantendo-as frescas e prolongando sua vida útil. O mesmo princípio é usado para vinho, café e produtos frescos.

Compreendendo as Compensações Práticas

Embora poderoso, implementar um sistema de gás inerte requer uma consideração cuidadosa de seus desafios práticos.

Custo e Logística

Os gases inertes não são gratuitos. Seu uso envolve o custo do próprio gás, cilindros de armazenamento de alta pressão ou tanques de líquido a granel, e a tubulação, reguladores e equipamentos de monitoramento associados.

Risco de Asfixia

Esta é a consideração de segurança mais crítica. Os gases inertes deslocam o oxigênio e, em um espaço confinado, um vazamento pode rapidamente criar uma atmosfera que não pode sustentar a vida. Todas as áreas que utilizam gases inertes requerem ventilação adequada e monitoramento de oxigênio para prevenir a asfixia.

Requisitos de Pureza

Diferentes aplicações exigem diferentes níveis de pureza do gás. Enquanto a embalagem de alimentos pode usar nitrogênio de grau industrial, a fabricação de semicondutores requer gases de ultra-alta pureza (UHP), que são significativamente mais caros e exigem manuseio especializado para prevenir a contaminação.

Como Aplicar Isso ao Seu Objetivo

Sua estratégia para usar gás inerte depende inteiramente do problema que você está tentando resolver.

- Se seu foco principal é preservar a qualidade do material: Seu objetivo é deslocar o oxigênio para prevenir a oxidação, seja em embalagens de alimentos, metalurgia ou montagem de eletrônicos.

- Se seu foco principal é a segurança do processo: Seu objetivo é remover o componente de oxigênio do triângulo do fogo para criar uma atmosfera não combustível para o manuseio de materiais inflamáveis.

- Se seu foco principal é o controle químico: Seu objetivo é criar um ambiente verdadeiramente não reativo que garanta que sua reação pretendida prossiga sem reações secundárias de gases atmosféricos.

Em última análise, alavancar gases inertes é sobre assumir o controle absoluto do ambiente químico invisível para alcançar um resultado desejado.

Tabela Resumo:

| Vantagem | Benefício Chave | Indústrias Comuns |

|---|---|---|

| Previne Oxidação | Impede ferrugem, deterioração e degradação do material | Alimentos e Bebidas, Metalurgia |

| Garante a Segurança do Processo | Remove oxigênio para prevenir incêndios e explosões | Química, Manufatura |

| Oferece Controle Químico | Cria um ambiente não reativo para trabalhos sensíveis | Eletrônicos, Produtos Farmacêuticos |

| Prolonga a Vida Útil | Preserva a qualidade e integridade do produto | Embalagens de Alimentos, Semicondutores |

Pronto para assumir o controle do seu ambiente químico?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis de que você precisa para implementar soluções precisas de gás inerte. Seja seu objetivo a preservação de materiais, a segurança do processo ou o controle químico, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e aprimorar sua segurança e eficiência operacional.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Molde de Prensa Elétrica de Aquecimento para Laboratório Cilíndrico para Aplicações Laboratoriais

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Molde de Prensagem Cilíndrico Assemble Lab

As pessoas também perguntam

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações

- O que é uma atmosfera inerte ou redutora? Domine o Controle de Processos para o Seu Laboratório

- Quais gases são usados na soldagem por brasagem? Principais insights para juntas fortes e limpas

- Quais são as composições típicas de gases para atmosferas à base de nitrogênio? Guia especializado para relações de processamento térmico

- Por que o argônio é usado no recozimento? Para Prevenir a Oxidação e Garantir a Pureza no Tratamento Térmico

- Como o dióxido de carbono (CO2) e o monóxido de carbono (CO) funcionam em atmosferas de fornos? Domine o Potencial de Carbono para um Tratamento Térmico Perfeito

- Qual o papel dos fornos de alta temperatura controlados por pressão ou atmosfera na preparação de SACs?

- Por que um forno com atmosfera de hidrogênio de alta pureza é necessário para a pré-sinterização de W-TiC? Alcançar a Densificação de Materiais Puros