Em sua essência, os alvos de pulverização catódica são feitos do material exato que você pretende depositar como um filme fino. Isso inclui uma vasta gama de materiais, desde metais puros como silício e titânio até ligas complexas e compostos cerâmicos como óxidos ou nitretos. A escolha do material é ditada inteiramente pelas propriedades desejadas do revestimento final.

O material de que um alvo de pulverização catódica é feito conta apenas metade da história. O verdadeiro determinante de um processo de deposição bem-sucedido reside nas propriedades físicas e estruturais do alvo — sua pureza, densidade e uniformidade são tão críticas quanto sua composição química.

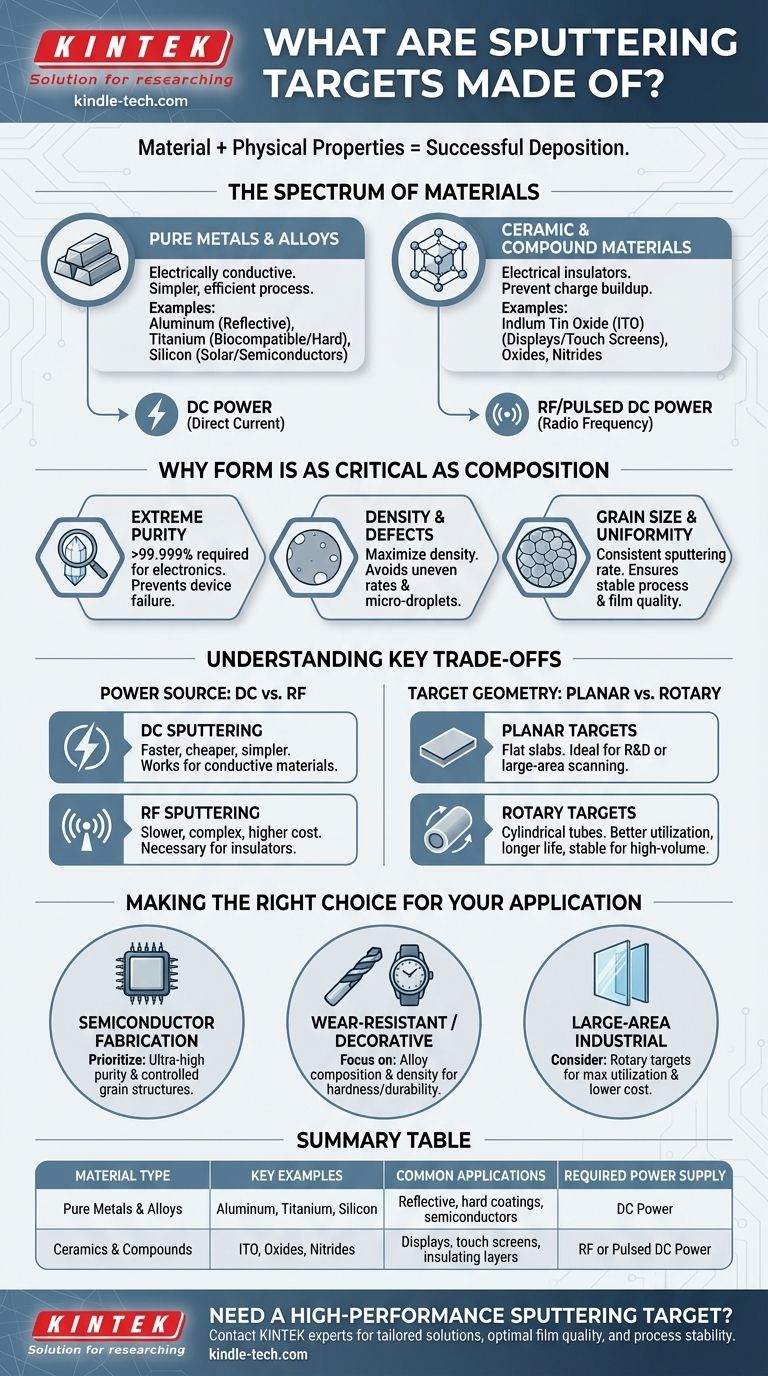

O Espectro de Materiais para Alvos de Pulverização Catódica

A pulverização catódica é um processo altamente versátil com poucas restrições quanto ao material de origem. Os alvos são categorizados com base em sua composição e condutividade elétrica, o que influencia diretamente o tipo de fonte de alimentação necessária para o processo de deposição.

Metais Puros e Ligas

Os alvos mais diretos são feitos de um único elemento metálico ou de uma liga predefinida. Esses materiais são eletricamente condutores, o que permite um processo de deposição mais simples e eficiente usando uma fonte de alimentação de Corrente Contínua (CC).

Exemplos comuns incluem alumínio para revestimentos refletivos, titânio para revestimentos biocompatíveis ou duros, e silício para a fabricação de células solares e semicondutores.

Materiais Cerâmicos e Compostos

Esta categoria inclui materiais que são frequentemente isolantes elétricos, como óxidos e nitretos. Um exemplo proeminente é o Óxido de Estanho e Índio (ITO), um óxido condutor transparente essencial para a fabricação de displays e telas sensíveis ao toque.

Como esses materiais não conduzem bem a eletricidade, eles exigem uma fonte de alimentação de Radiofrequência (RF) ou CC pulsada para evitar o acúmulo de carga na superfície do alvo, o que, de outra forma, interromperia o processo de pulverização catódica.

Por que a Forma é Tão Crítica Quanto a Composição

Um alvo de pulverização catódica é muito mais do que um simples bloco de material. É um componente altamente projetado onde as características físicas são meticulosamente controladas para garantir um processo de deposição estável e repetível. A qualidade do alvo se traduz diretamente na qualidade do filme fino final.

A Exigência de Pureza Extrema

Em aplicações como circuitos integrados, mesmo impurezas minúsculas no alvo podem ser pulverizadas no substrato, alterando as propriedades elétricas do filme e causando falha do dispositivo. Portanto, os alvos para eletrônicos são frequentemente exigidos com purezas superiores a 99,999%.

O Impacto da Densidade e dos Defeitos

Um alvo deve ser o mais denso possível, muitas vezes aproximando-se de sua densidade teórica máxima. Vazios ou defeitos dentro do alvo podem levar a taxas de pulverização irregulares e à ejeção de microgotículas indesejáveis, que criam defeitos no filme depositado. Métodos de fabricação como a Prensagem Isostática a Frio (PIC) seguida de sinterização são usados para criar alvos cerâmicos densos e estáveis.

O Papel do Tamanho do Grão e da Uniformidade

Uma microestrutura uniforme e de grão fino em todo o alvo é essencial para alcançar uma taxa de pulverização consistente. Grãos grandes ou não uniformes podem erodir em diferentes velocidades, causando instabilidade no processo e variações na espessura e composição do filme final.

Compreendendo as Principais Trocas

A escolha de um alvo envolve o equilíbrio entre as propriedades do material, os requisitos do processo e o custo. Duas decisões fundamentais envolvem a fonte de energia e a geometria física do alvo.

Fonte de Energia: CC vs. RF

A escolha entre energia CC e RF é ditada pelo material do alvo. A pulverização catódica CC é mais rápida, barata e simples, mas funciona apenas para materiais condutores como metais e algumas ligas.

A pulverização catódica RF é mais complexa e geralmente mais lenta, mas é a escolha necessária para depositar materiais isolantes como óxidos e nitretos. Essa versatilidade vem com um custo maior de equipamento e operacional.

Geometria do Alvo: Planar vs. Rotativo

Os alvos vêm em diferentes formas, sendo planar e rotativo os mais comuns. Os alvos planares são placas planas, retangulares ou circulares, ideais para sistemas de P&D ou processos de varredura linear de grandes áreas, como o revestimento de vidro arquitetônico.

Os alvos rotativos (ou rotacionáveis) são tubos cilíndricos que giram durante a pulverização catódica. Eles oferecem melhor utilização do material, maior vida útil operacional e controle de processo mais estável, tornando-os a escolha preferida para ambientes de fabricação de alto volume.

Fazendo a Escolha Certa para Sua Aplicação

O alvo de pulverização catódica ideal depende inteiramente do seu objetivo final, equilibrando os requisitos de desempenho do seu filme com as praticidades do processo de deposição.

- Se o seu foco principal é a fabricação de semicondutores: Priorize alvos de ultra-alta pureza e materiais com estruturas de grãos controladas para garantir a integridade elétrica dos seus filmes finos.

- Se o seu foco principal são revestimentos resistentes ao desgaste ou decorativos: Concentre-se na composição da liga e na densidade do alvo para alcançar a dureza, durabilidade e aparência final desejadas.

- Se o seu foco principal é o revestimento industrial de grandes áreas: Considere alvos rotativos para maximizar a utilização do material, aumentar o tempo de atividade e reduzir o custo total por unidade.

Em última análise, selecionar o alvo de pulverização catódica correto é uma decisão crítica que influencia diretamente a qualidade, o desempenho e o custo do seu produto final.

Tabela Resumo:

| Tipo de Material | Exemplos Chave | Aplicações Comuns | Fonte de Alimentação Necessária |

|---|---|---|---|

| Metais Puros e Ligas | Alumínio, Titânio, Silício | Revestimentos refletivos, revestimentos duros, semicondutores | Alimentação CC |

| Cerâmicas e Compostos | Óxido de Estanho e Índio (ITO), Óxidos, Nitretos | Displays, telas sensíveis ao toque, camadas isolantes | Alimentação RF ou CC Pulsada |

Precisa de um alvo de pulverização catódica de alto desempenho para sua aplicação específica?

Na KINTEK, somos especializados na fabricação de equipamentos e consumíveis de laboratório premium, incluindo alvos de pulverização catódica adaptados às suas necessidades exatas. Quer você precise de ultra-alta pureza para fabricação de semicondutores, ligas duráveis para revestimentos resistentes ao desgaste ou alvos rotativos eficientes para produção em larga escala, nossa experiência garante ótima qualidade de filme e estabilidade de processo.

Deixe-nos ajudá-lo a alcançar resultados superiores em filmes finos. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Autoclave Esterilizador de Laboratório Rápido de Bancada 20L 24L para Uso em Laboratório

- Homogeneizador Estéril Tipo Batedor para Trituração e Dispersão de Tecidos

- Lente de Silício Monocristalino de Alta Resistência ao Infravermelho

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma