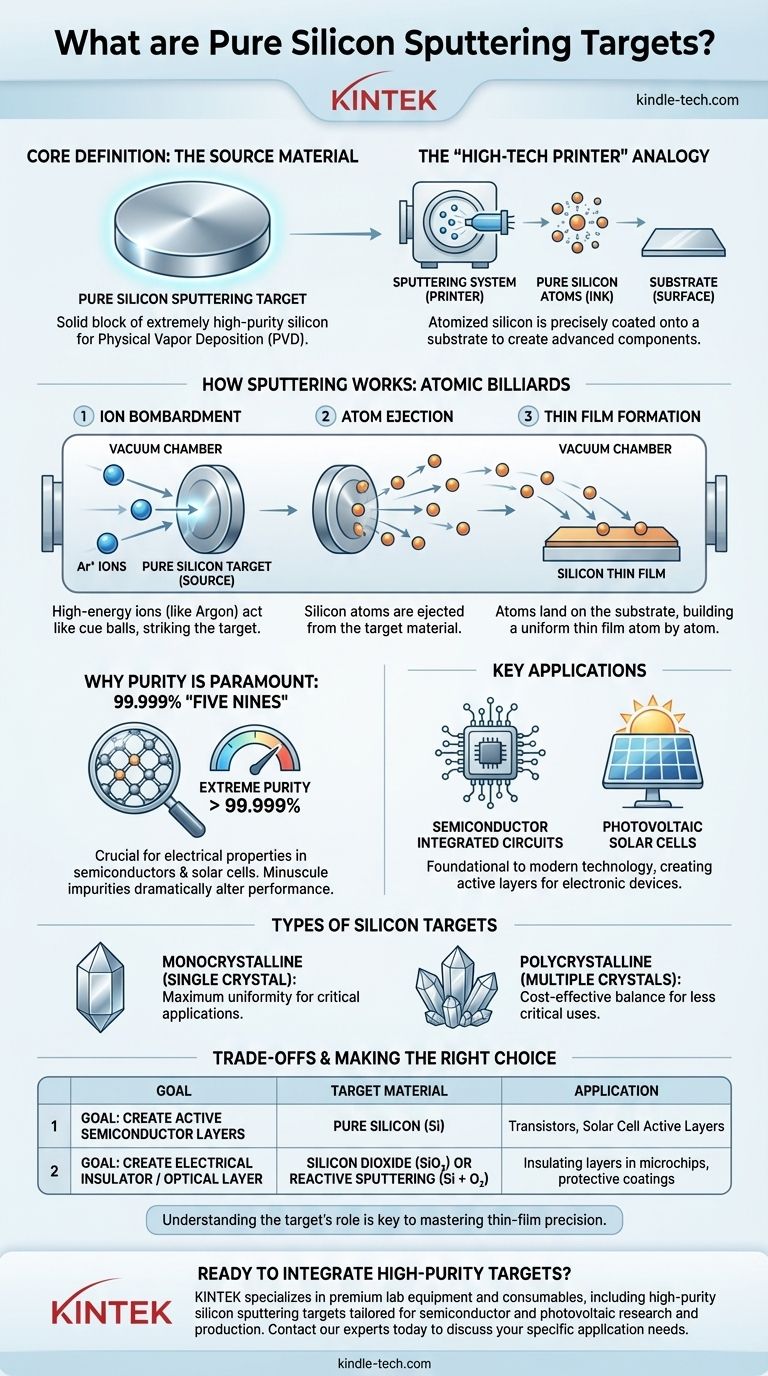

Em sua essência, um alvo de pulverização catódica de silício puro é um bloco ou disco sólido de silício de pureza extremamente alta. Ele serve como material de origem em um processo de deposição física de vapor (PVD) conhecido como pulverização catódica (sputtering), usado para depositar uma camada ultrafina e uniforme de silício sobre uma superfície, ou substrato.

O conceito central a ser compreendido é que um alvo de pulverização catódica atua como uma fonte sólida de tinta para uma impressora de alta tecnologia. A "impressora" é o sistema de pulverização catódica, e a "tinta" é o silício puro, que é atomizado e revestido com precisão sobre um material para criar componentes eletrônicos ou ópticos avançados.

O Que é Pulverização Catódica? Uma Analogia Fundamental

O Processo de Pulverização Catódica Explicado

Imagine um jogo de bilhar atômico de alta energia. Em uma câmara de vácuo, você dispara íons de alta energia (tipicamente de um gás inerte como argônio) contra o alvo de pulverização catódica. Esses íons agem como uma bola de taco, atingindo o alvo com força suficiente para desalojar átomos ou moléculas individuais.

O Papel do Alvo

O alvo de pulverização catódica é o conjunto de bolas em nossa analogia — é o material fonte que você deseja depositar. Neste caso, o alvo é uma peça sólida de silício puro. Quando atingido pelos íons, ele ejeta átomos de silício.

A Formação de um Filme Fino

Esses átomos de silício ejetados viajam através do vácuo e pousam em um objeto próximo, conhecido como substrato. Eles se acumulam gradualmente, átomo por átomo, para formar um filme fino de silício perfeitamente uniforme e controlado na superfície do substrato.

A Importância do "Silício Puro"

Por Que a Pureza é Fundamental

Em aplicações como semicondutores e células solares, as propriedades elétricas do filme de silício são críticas. Mesmo quantidades minúsculas de impurezas — medidas em partes por milhão ou até partes por bilhão — podem alterar drasticamente o desempenho ou inutilizar um dispositivo.

Por essa razão, os alvos de silício são fabricados com níveis de pureza extremos, frequentemente descritos como "cinco noves" (99,999%) ou superiores.

Aplicações Chave dos Filmes de Silício

Os filmes depositados a partir de alvos de silício puro são fundamentais para a tecnologia moderna. Eles são usados principalmente para criar as camadas ativas em dispositivos onde as propriedades semicondutoras exclusivas do silício são essenciais.

As aplicações mais comuns incluem a fabricação de circuitos integrados semicondutores (microchips) e a produção de células solares fotovoltaicas.

Alvos Monocristalinos vs. Policristalinos

Os alvos de silício vêm em duas formas principais. Alvos monocristalinos são cortados de um único cristal de silício perfeito, garantindo uniformidade máxima no filme depositado.

Alvos policristalinos são formados por muitos cristais de silício menores. Eles são geralmente menos caros, mas podem resultar em uma estrutura de filme ligeiramente menos uniforme, tornando-os adequados para aplicações menos críticas.

Compreendendo os Compromissos: Silício Puro vs. Compostos de Silício

Um ponto comum de confusão é a escolha entre um alvo de silício puro e um alvo feito de um composto de silício, como dióxido de silício. A escolha depende inteiramente da propriedade desejada do filme final.

Quando Usar Silício Puro (Si)

Use um alvo de silício puro quando precisar depositar um filme de silício elementar. Isso é necessário para criar as camadas ativas que transportam corrente em transistores ou as camadas de absorção de luz em células solares.

Quando Usar Dióxido de Silício (SiO₂)

Use um alvo de dióxido de silício (SiO₂), também conhecido como quartzo fundido, quando seu objetivo for criar um filme que seja um isolante elétrico ou um revestimento óptico protetor. O SiO₂ é duro, transparente e não conduz eletricidade, tornando-o ideal para isolar diferentes camadas de um microchip umas das outras.

Uma Técnica Avançada: Pulverização Catódica Reativa

Também é possível criar um filme de dióxido de silício usando um alvo de silício puro. Isso é feito através de um processo chamado pulverização catódica reativa, onde um gás reativo como oxigênio é introduzido na câmara de vácuo juntamente com o argônio. Os átomos de silício ejetados reagem com o oxigênio a caminho do substrato, formando um filme de dióxido de silício.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do material de alvo correto é a primeira decisão no projeto de um processo de deposição de filme fino. Sua escolha é ditada pela função da camada final que você pretende criar.

- Se seu foco principal for criar camadas semicondutoras ativas: Você deve usar um alvo de silício de alta pureza, frequentemente monocristalino, para alcançar as propriedades eletrônicas necessárias.

- Se seu foco principal for criar um isolante elétrico ou uma camada protetora transparente: Um alvo de dióxido de silício (SiO₂) é a escolha mais direta, ou você pode usar pulverização catódica reativa com um alvo de silício puro e oxigênio.

- Se seu foco principal for P&D sensível ao custo ou aplicações não críticas: Um alvo de silício policristalino pode oferecer um equilíbrio prático entre desempenho e orçamento.

Compreender o papel específico do material do alvo é o primeiro passo para dominar a precisão da deposição de filmes finos.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Material | Bloco/disco sólido de silício de pureza extremamente alta (ex: 99,999%). |

| Uso Principal | Material fonte para pulverização catódica, um processo de Deposição Física de Vapor (PVD). |

| Aplicações Chave | Circuitos integrados semicondutores (microchips), células solares fotovoltaicas. |

| Tipos Comuns | Monocristalino (cristal único) e Policristalino (múltiplos cristais). |

| Alternativa | Alvos de Dióxido de Silício (SiO₂) para criar camadas isolantes ou ópticas. |

Pronto para integrar alvos de pulverização catódica de alta pureza no fluxo de trabalho do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório premium e consumíveis, incluindo alvos de pulverização catódica de silício de alta pureza, adaptados para pesquisa e produção de semicondutores e fotovoltaicos. Nossa experiência garante que você obtenha os materiais certos para uma deposição precisa de filmes finos, aprimorando o desempenho e o rendimento de seus dispositivos.

Contate nossos especialistas hoje para discutir suas necessidades específicas de aplicação e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Lente de Silício Monocristalino de Alta Resistência ao Infravermelho

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações