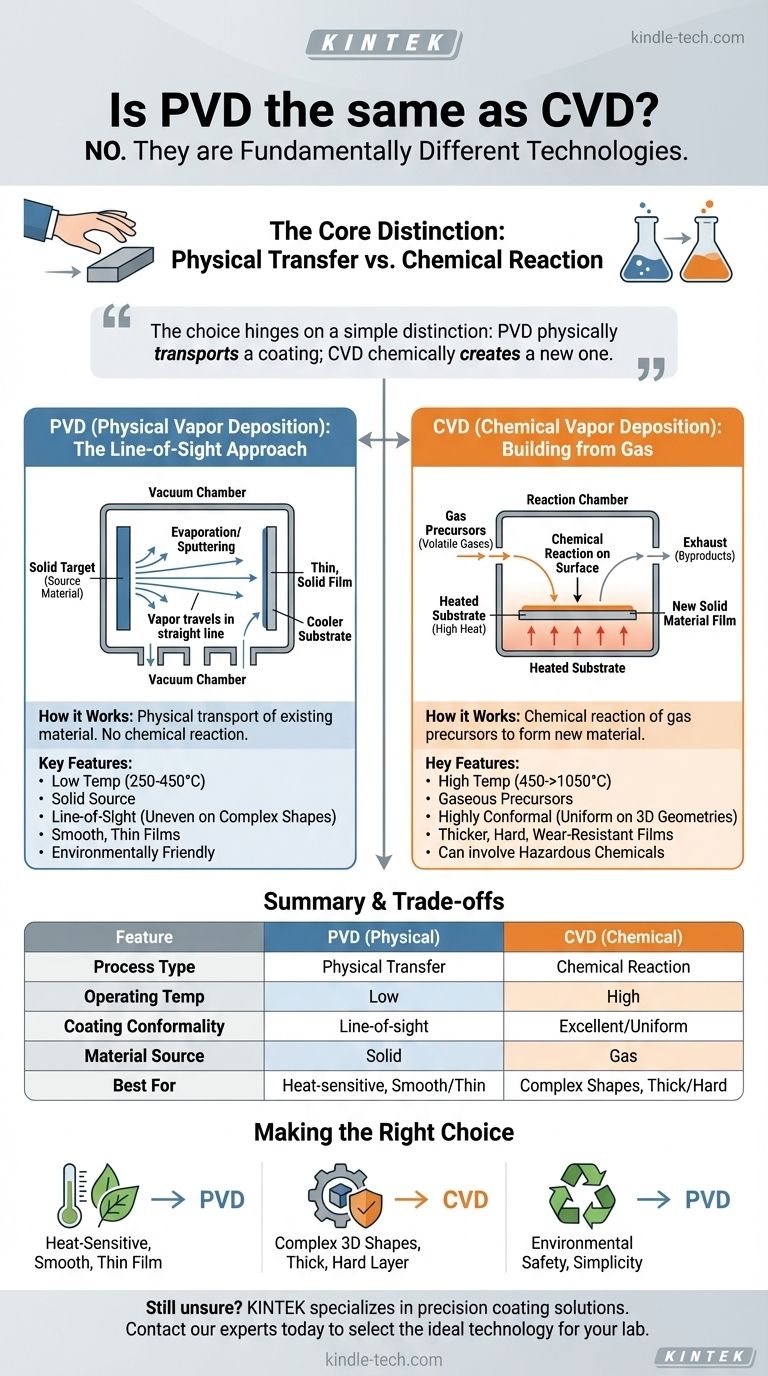

Embora frequentemente discutidas em conjunto, PVD e CVD são tecnologias fundamentalmente diferentes. Não, elas não são a mesma coisa. Deposição Física de Vapor (PVD) é um processo físico que transporta um material existente de uma fonte para um substrato, como pintura spray em nível atômico. Deposição Química de Vapor (CVD), em contraste, é um processo químico que usa precursores gasosos para criar um material totalmente novo diretamente na superfície do substrato através de uma reação química.

A escolha entre PVD e CVD depende de uma distinção simples: PVD fisicamente transporta um material de revestimento para uma superfície, enquanto CVD quimicamente cria um novo material de revestimento diretamente nessa superfície. Essa diferença central dita a temperatura do processo, as propriedades do revestimento e, finalmente, a ferramenta certa para o trabalho.

A Distinção Central: Uma Transferência Física vs. Uma Reação Química

Para escolher o método certo, você deve primeiro entender como seus mecanismos fundamentais diferem. Um move a matéria, e o outro a cria.

Como Funciona o PVD: A Abordagem de Linha de Visada

No PVD, um material de fonte sólida (o "alvo") é colocado em uma câmara de vácuo. Este material é então vaporizado por meios físicos, como aquecê-lo até evaporar ou bombardeá-lo com íons (um processo chamado sputtering).

Este vapor então viaja em linha reta — um caminho de "linha de visada" — e se condensa no substrato mais frio, formando um filme fino e sólido. Nenhuma reação química ocorre; o filme depositado é o mesmo material do alvo da fonte.

Como Funciona o CVD: Construindo a Partir do Gás

O CVD começa introduzindo gases precursores voláteis em uma câmara de reação. Esses gases não são o material de revestimento final em si, mas contêm os elementos químicos necessários para formá-lo.

O substrato dentro da câmara é aquecido a uma temperatura muito alta, o que fornece a energia necessária para desencadear uma reação química entre os gases na superfície do substrato. Essa reação forma um novo material sólido que se deposita como um filme, e os subprodutos químicos restantes são exauridos da câmara.

Principais Diferenças no Processo e Resultado

A diferença fundamental entre um processo físico e químico leva a parâmetros operacionais e características de revestimento vastamente diferentes.

Temperatura de Operação

PVD opera em temperaturas relativamente baixas, tipicamente entre 250°C e 450°C. Isso o torna adequado para uma ampla gama de substratos, incluindo alguns plásticos e aços tratados termicamente que não toleram calor alto.

CVD é um processo de alta temperatura, geralmente exigindo 450°C a mais de 1050°C. Esse calor extremo limita seu uso a materiais que são termicamente estáveis e não derreterão, deformarão ou perderão suas propriedades.

Fonte do Material de Revestimento

PVD usa uma fonte de material sólido que é fisicamente vaporizada. Isso lhe dá controle preciso sobre a deposição de metais puros, ligas e certos compostos cerâmicos.

CVD usa materiais precursores gasosos. Isso permite a criação de uma gama muito ampla de materiais, incluindo carbetos, nitretos e óxidos exclusivos que seriam difíceis de depositar com PVD.

Conformidade e Espessura do Revestimento

Como o PVD é um processo de linha de visada, ele pode ter dificuldade em revestir uniformemente formas complexas com reentrâncias ou superfícies internas. O revestimento será mais espesso nas áreas voltadas diretamente para a fonte.

O CVD, no entanto, é um processo baseado em gás onde os gases reativos envolvem o substrato. Isso resulta em um revestimento altamente conforme que cobre uniformemente até as geometrias 3D mais intrincadas e complexas. Os processos CVD também podem tipicamente construir filmes mais espessos do que o PVD.

Propriedades do Filme e Suavidade

Os processos PVD são conhecidos por produzir filmes excepcionalmente lisos, densos e finos. Os revestimentos resultantes são frequentemente duráveis e possuem excelentes propriedades estéticas ou funcionais.

Os filmes CVD podem ser mais espessos e são valorizados por sua extrema dureza e resistência ao desgaste. No entanto, dependendo da química, eles podem ser, às vezes, mais ásperos do que os revestimentos PVD.

Entendendo as Compensações

Nenhuma tecnologia é universalmente superior. A escolha certa é sempre uma questão de equilibrar os requisitos com as limitações do processo.

PVD: Precisão a uma Temperatura Mais Baixa

A principal vantagem do PVD é sua baixa temperatura de processamento, que protege a integridade do material do substrato.

O PVD também é considerado mais ecologicamente correto, pois é um processo físico executado a vácuo e geralmente não envolve os gases precursores tóxicos ou subprodutos comuns no CVD. A principal limitação é sua natureza de linha de visada, que reduz sua eficácia em formas complexas.

CVD: Durabilidade e Versatilidade a um Custo

A força do CVD é sua capacidade de produzir revestimentos altamente conformes, uniformes e muitas vezes extremamente duros em qualquer superfície que o gás possa alcançar.

A desvantagem é o calor extremo, que limita significativamente os tipos de materiais que você pode revestir. Além disso, o processo geralmente envolve produtos químicos perigosos e requer manuseio cuidadoso e descarte de subprodutos.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia correta requer alinhar seu objetivo principal com os pontos fortes do processo.

- Se seu foco principal for revestir materiais sensíveis ao calor ou alcançar um filme fino muito liso: O PVD é quase sempre a escolha correta devido à sua temperatura operacional mais baixa e mecanismo de deposição direta.

- Se seu foco principal for criar uma camada excepcionalmente espessa, dura e uniforme em formas 3D complexas: O processo químico baseado em gás do CVD oferece conformidade superior e é o método preferido, desde que seu substrato possa suportar o calor.

- Se seu foco principal for segurança ambiental ou simplicidade do processo: O PVD é geralmente considerado o processo mais ecologicamente correto e operacionalmente simples de gerenciar.

Entender essa distinção fundamental entre físico versus químico permite que você selecione a ferramenta precisa para seu desafio de engenharia.

Tabela de Resumo:

| Recurso | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física | Reação química |

| Temperatura de Operação | 250°C - 450°C | 450°C - >1050°C |

| Conformidade do Revestimento | Linha de visada (desigual em formas complexas) | Excelente (uniforme em geometrias 3D) |

| Fonte do Material | Alvo sólido | Precursores gasosos |

| Melhor Para | Substratos sensíveis ao calor, filmes finos e lisos | Formas complexas, revestimentos duros e espessos |

Ainda em dúvida se PVD ou CVD é o ideal para sua aplicação? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com soluções de revestimento de precisão. Nossos especialistas podem ajudá-lo a selecionar a tecnologia ideal para melhorar a durabilidade, o desempenho e a eficiência para seus substratos e requisitos específicos. Entre em contato conosco hoje para uma consulta personalizada e descubra como nossos sistemas de revestimento avançados podem elevar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo