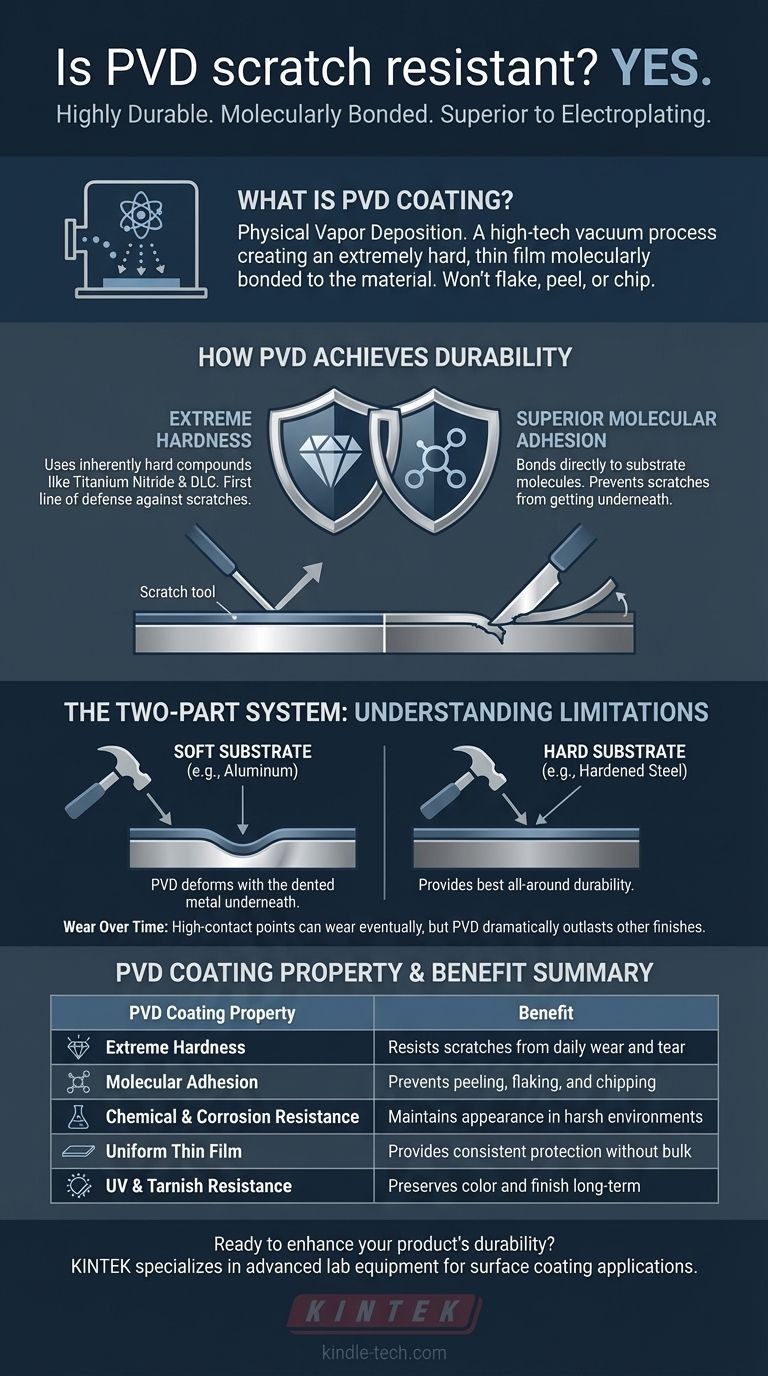

Sim, os revestimentos PVD são altamente resistentes a riscos. Esta durabilidade provém do próprio processo, que cria uma película extremamente dura e fina molecularmente ligada à superfície do material subjacente. Como resultado, o PVD é significativamente mais resistente a arranhões, riscos e desgaste diário do que revestimentos tradicionais como galvanoplastia ou pintura.

A chave para entender a durabilidade do PVD é perceber que é um sistema de duas partes: o revestimento duro e o material base que ele protege. Embora o revestimento em si seja excepcionalmente resistente a riscos, a sua eficácia geral depende muito da dureza do material que o reveste.

O que é Revestimento PVD?

PVD, ou Physical Vapor Deposition (Deposição Física de Vapor), é um processo sofisticado de revestimento a vácuo. Não é tinta nem um banho químico; é um procedimento de alta tecnologia que liga um revestimento a um material a nível atômico.

O Processo de Deposição

Em termos simples, um material de revestimento sólido (como titânio ou grafite) é vaporizado numa câmara de vácuo. Este vapor então viaja e deposita-se no objeto a ser revestido, formando uma camada muito fina, perfeitamente uniforme e fortemente ligada.

O Resultado: Um Acabamento Superior

Este processo resulta num revestimento caracterizado pela sua alta pureza e adesão excepcional. Por ser ligado molecularmente, não irá descascar, lascar ou rachar como um acabamento pintado ou galvanizado tradicional.

Características Principais

Os revestimentos PVD são valorizados por serem muito mais duros e mais resistentes à corrosão do que os revestimentos aplicados por métodos mais antigos, como a galvanoplastia. Eles também oferecem excelente resistência química e são produzidos através de um processo ecologicamente limpo.

Como o PVD Alcança Sua Durabilidade

A notável resistência a riscos do PVD não se deve a um único fator, mas sim à combinação de duas propriedades críticas: dureza e adesão.

Dureza Extrema

Os materiais utilizados para revestimentos PVD, como nitreto de titânio e carbono tipo diamante (DLC), são compostos inerentemente muito duros. Esta dureza intrínseca fornece a primeira linha de defesa, tornando a superfície difícil de riscar em primeiro lugar.

Adesão Molecular Superior

Como o processo PVD liga o revestimento diretamente às moléculas do substrato, o acabamento torna-se parte da própria superfície. Isso impede que um risco penetre sob o revestimento e o faça descascar, um ponto de falha comum para revestimentos inferiores.

Compreendendo as Vantagens e Limitações

Embora o PVD seja um revestimento superior, não é indestrutível. Compreender suas limitações é crucial para definir expectativas realistas.

Um Revestimento Ainda é um Revestimento

O PVD adiciona uma camada protetora medida em mícrons; não altera as propriedades fundamentais do material base. Um revestimento duro num metal macio ainda pode ser danificado.

O Substrato é Crítico

Este é o conceito mais importante a compreender. Se aplicar um revestimento PVD duro a um metal base macio como alumínio ou aço inoxidável 316L, um forte impacto ainda pode amassar o objeto. O revestimento PVD pode não ser riscado, mas irá deformar-se juntamente com o metal amassado por baixo.

Desgaste ao Longo do Tempo

Em pontos de alto contato, como o fecho de uma pulseira de relógio ou a borda afiada de uma ferramenta, a abrasão extrema e persistente pode eventualmente desgastar o revestimento ao longo de muitos anos. No entanto, para a maioria dos usos diários, durará dramaticamente mais do que outros acabamentos.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é uma escolha excepcional para adicionar durabilidade e cor a um produto, mas sua eficácia está ligada ao seu objetivo específico.

- Se o seu foco principal é o desgaste diário: O PVD oferece excelente proteção contra arranhões e riscos leves que degradam a maioria dos produtos, tornando-o ideal para relógios, joias e ferragens.

- Se o seu foco principal é a máxima resistência ao impacto: Preste atenção ao material base. Um revestimento PVD em um substrato duro como titânio ou aço temperado proporcionará a melhor durabilidade geral.

- Se o seu foco principal é a longevidade estética: O PVD oferece um acabamento duradouro e uniforme que resiste ao desbotamento da luz UV, à corrosão do suor e ao embaçamento muito melhor do que qualquer galvanoplastia tradicional.

Em última análise, escolher um produto revestido com PVD é escolher uma superfície avançada e projetada para longevidade e resiliência superiores.

Tabela Resumo:

| Propriedade do Revestimento PVD | Benefício |

|---|---|

| Dureza Extrema | Resiste a riscos do desgaste diário |

| Adesão Molecular | Previne descascamento, lascamento e rachaduras |

| Resistência Química e à Corrosão | Mantém a aparência em ambientes agressivos |

| Filme Fino Uniforme | Oferece proteção consistente sem volume |

| Resistência UV e ao Embaçamento | Preserva a cor e o acabamento a longo prazo |

Pronto para aumentar a durabilidade do seu produto com soluções profissionais de revestimento PVD? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados para aplicações de revestimento de superfície. Nossa experiência garante que seus produtos se beneficiem de resistência superior a riscos, longevidade e apelo estético. Entre em contato conosco hoje para discutir como nossas soluções PVD podem atender às suas necessidades específicas de laboratório ou fabricação!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

As pessoas também perguntam

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial