Em princípio, a pirólise de plástico é uma tecnologia eficaz para converter certos tipos de resíduos plásticos em matérias-primas químicas valiosas. Utiliza calor elevado num ambiente sem oxigénio para decompor polímeros plásticos complexos em óleo sintético, gás e um carvão sólido. No entanto, a sua eficácia no mundo real é altamente condicional e enfrenta obstáculos económicos, técnicos e ambientais significativos que a impedem de ser uma solução universal para o problema dos resíduos plásticos.

A pirólise tem um potencial genuíno para gerir fluxos de plástico que não podem ser reciclados mecanicamente. A sua eficácia final, no entanto, não é um simples "sim" ou "não", mas sim uma equação complexa de pureza da matéria-prima, eficiência energética e o custo imenso de refinar o seu produto para um artigo utilizável.

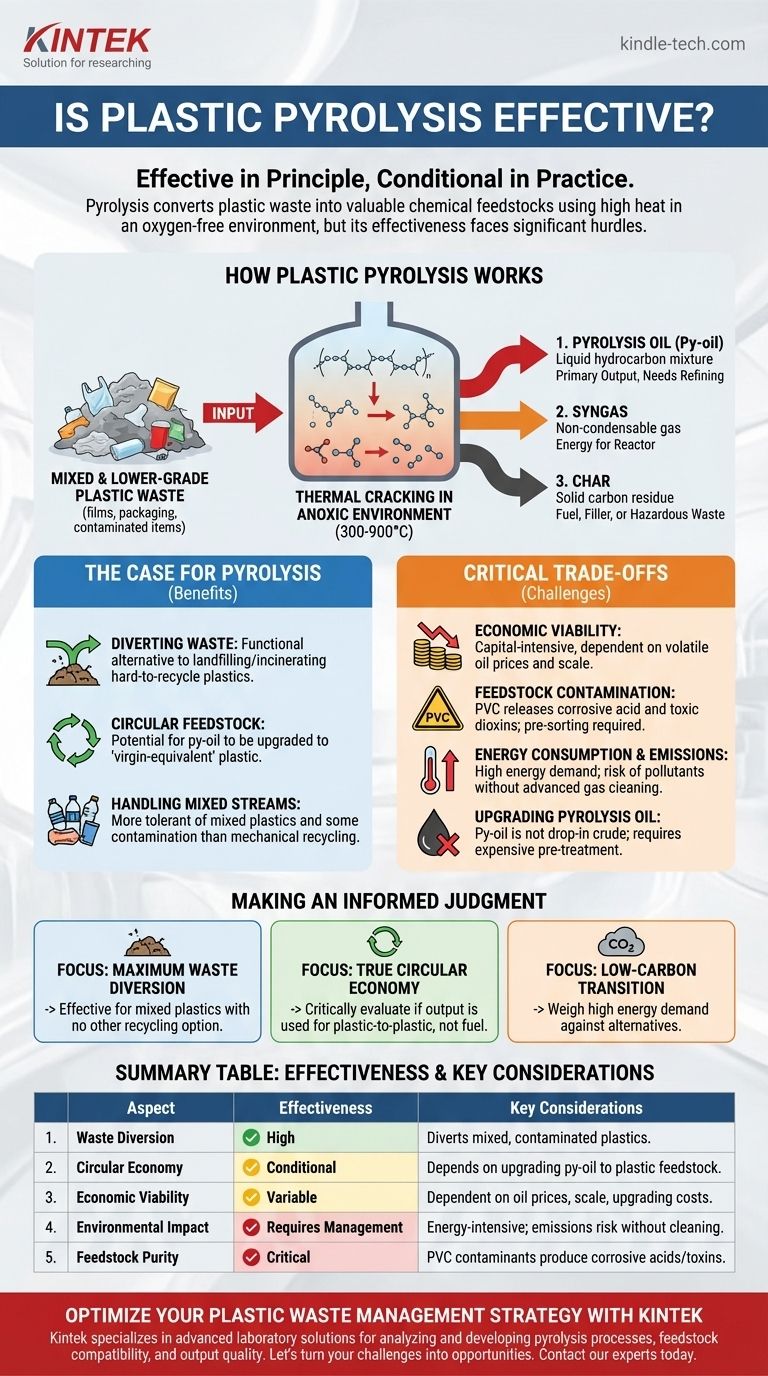

O que é a Pirólise de Plástico e Como Funciona?

A pirólise de plástico é uma forma de reciclagem avançada, frequentemente categorizada sob o termo mais amplo de "reciclagem química". Visa a estrutura química do próprio plástico.

O Princípio Central: Craqueamento Térmico

No seu cerne, a pirólise é a decomposição térmica num ambiente anóxico (sem oxigénio). Os plásticos são moléculas de cadeia longa chamadas polímeros. Quando aquecidos a altas temperaturas (tipicamente 300-900°C) sem oxigénio, estas longas cadeias "craqueiam" e decompõem-se em moléculas menores e menos complexas, principalmente em forma líquida e gasosa.

As Entradas Chave: Matéria-Prima Alvo

A pirólise é mais frequentemente proposta para resíduos plásticos mistos e de qualidade inferior que não são adequados para a reciclagem mecânica tradicional. Isto inclui filmes plásticos, embalagens multicamadas e artigos contaminados que, de outra forma, seriam destinados a aterros sanitários ou incineradores.

Os Produtos Principais: Óleo, Gás e Carvão

O processo produz três produtos principais:

- Óleo de Pirólise (Py-oil): Este é o produto principal, uma mistura de hidrocarbonetos líquidos frequentemente comparada ao petróleo bruto. É o produto mais valioso, mas requer um refino significativo.

- Gás de Síntese (Syngas): Uma mistura gasosa não condensável que é tipicamente capturada e utilizada para fornecer a energia necessária para alimentar o próprio reator de pirólise, reduzindo as necessidades energéticas externas.

- Carvão (Char): Um resíduo sólido, rico em carbono. Dependendo da sua pureza, pode ser usado como combustível sólido ou enchimento, mas também pode conter contaminantes que exigem que seja eliminado como resíduo perigoso.

Medindo a Eficácia: O Caso da Pirólise

A eficácia da tecnologia brilha quando vista como uma ferramenta específica para um problema específico, em vez de uma cura para todos os resíduos plásticos.

Desvio de Resíduos de Aterros Sanitários

A pirólise fornece uma alternativa funcional ao aterro sanitário ou à incineração de plásticos difíceis de reciclar. Este é o seu benefício mais claro, pois pode processar materiais que não têm outro caminho viável no fim de vida, reduzindo o volume de resíduos que são enterrados ou queimados.

Criação de uma Matéria-Prima Circular

Em teoria, o óleo de pirólise pode ser melhorado e usado como matéria-prima em refinarias para produzir plásticos "equivalentes aos virgens". Este ciclo de "plástico para plástico" é o objetivo ideal de uma economia circular, transformando plástico velho em plástico novo da mesma qualidade.

Manuseamento de Plásticos Mistos e Contaminados

Ao contrário da reciclagem mecânica, que exige fluxos limpos e bem separados de um único tipo de plástico (como garrafas PET), a pirólise é mais tolerante a fluxos de plástico mistos (como polipropileno e polietileno) e a algum nível de contaminação.

Compreender as Trocas Críticas

A promessa teórica da pirólise é temperada por desafios significativos no mundo real. Reconhecer estas limitações é essencial para uma avaliação objetiva.

Viabilidade Económica e Escala

As instalações de pirólise são intensivas em capital para construir e intensivas em energia para operar. O modelo económico depende frequentemente do preço de mercado do petróleo bruto, uma vez que o óleo de pirólise compete com ele. Se os preços do petróleo estiverem baixos, o processo pode rapidamente tornar-se não rentável, tornando o investimento em grande escala arriscado.

O Problema da Contaminação da Matéria-Prima

Embora a pirólise seja tolerante a alguma contaminação, não é imune. A presença de PVC (policloreto de vinila) é um grande problema, pois liberta cloro que forma ácido clorídrico altamente corrosivo e dioxinas tóxicas. Isto exige uma etapa de pré-seleção para remover o PVC, adicionando custo e complexidade. Outros materiais como retardadores de chama e metais pesados também podem contaminar os produtos finais.

Consumo de Energia e Emissões

O processo requer uma entrada de energia significativa para atingir e manter altas temperaturas. Embora o gás de síntese produzido possa compensar parte disto, o balanço energético geral e a pegada de carbono devem ser cuidadosamente examinados. Além disso, sem sistemas de limpeza de gás de última geração, existe o risco de libertação de poluentes atmosféricos perigosos.

O Desafio Invisível: Melhoria do Óleo de Pirólise

Um equívoco comum é que o óleo de pirólise é um substituto direto para o petróleo bruto. Não é. O óleo de pirólise é frequentemente ácido, instável e contém oxigénio e outros contaminantes que devem ser removidos através de um processo intensivo e caro de pré-tratamento chamado "melhoria" ou "hidrotratamento" antes de poder ser introduzido numa refinaria convencional. Esta etapa crucial é frequentemente a barreira económica e técnica mais significativa.

Fazendo um Julgamento Informado sobre a Pirólise

A sua perspetiva sobre a eficácia da pirólise deve ser guiada pelo seu objetivo principal. É uma tecnologia de compromissos, não uma solução perfeita.

- Se o seu foco principal é desviar a quantidade máxima de plástico de aterros sanitários: A pirólise pode ser um componente eficaz de um sistema integrado de gestão de resíduos, especificamente para fluxos de plástico mistos que não têm outra opção de reciclagem.

- Se o seu foco principal é alcançar uma verdadeira economia circular: Deve avaliar criticamente se o produto final está realmente a ser usado para conversão de plástico para plástico, uma vez que as aplicações de plástico para combustível quebram o ciclo circular e têm um perfil ambiental diferente.

- Se o seu foco principal é uma transição energética de baixo carbono: A alta demanda de energia e a pegada de carbono das tecnologias de pirólise atuais devem ser ponderadas em relação às alternativas, uma vez que é geralmente mais intensiva em energia do que a produção virgem e a reciclagem mecânica.

Em última análise, a pirólise de plástico é uma tecnologia muito promissora, mas desafiadora, cuja eficácia é definida não pelo seu potencial teórico, mas pela sua eficiência operacional, integridade ambiental e viabilidade económica em escala.

Tabela de Resumo:

| Aspeto | Eficácia | Considerações Chave |

|---|---|---|

| Desvio de Resíduos | Alta para plásticos não recicláveis | Desvia plásticos mistos e contaminados de aterros/incineração |

| Economia Circular | Condicional | Depende da melhoria do óleo de pirólise para matéria-prima plástica 'equivalente à virgem' |

| Viabilidade Económica | Variável | Altamente dependente dos preços do petróleo, escala da fábrica e custos de melhoria |

| Impacto Ambiental | Requer gestão cuidadosa | Intensivo em energia; risco de emissões sem sistemas de limpeza de gás adequados |

| Pureza da Matéria-Prima | Crítica | Contaminantes como o PVC podem produzir ácidos corrosivos e subprodutos tóxicos |

Otimize a Sua Estratégia de Gestão de Resíduos Plásticos com a KINTEK

Navegar pelas complexidades da pirólise de plástico exige conhecimento especializado e equipamento fiável. A KINTEK especializa-se no fornecimento de soluções laboratoriais avançadas para analisar e desenvolver processos de pirólise. Quer esteja a investigar a compatibilidade da matéria-prima, a otimizar a qualidade do produto ou a aumentar as suas operações, os nossos instrumentos de precisão e consumíveis são concebidos para apoiar os seus objetivos para um futuro mais sustentável.

Vamos transformar os seus desafios com resíduos plásticos em oportunidades. Contacte os nossos especialistas hoje para discutir como a KINTEK pode melhorar a sua investigação e desenvolvimento de pirólise.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

As pessoas também perguntam

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados