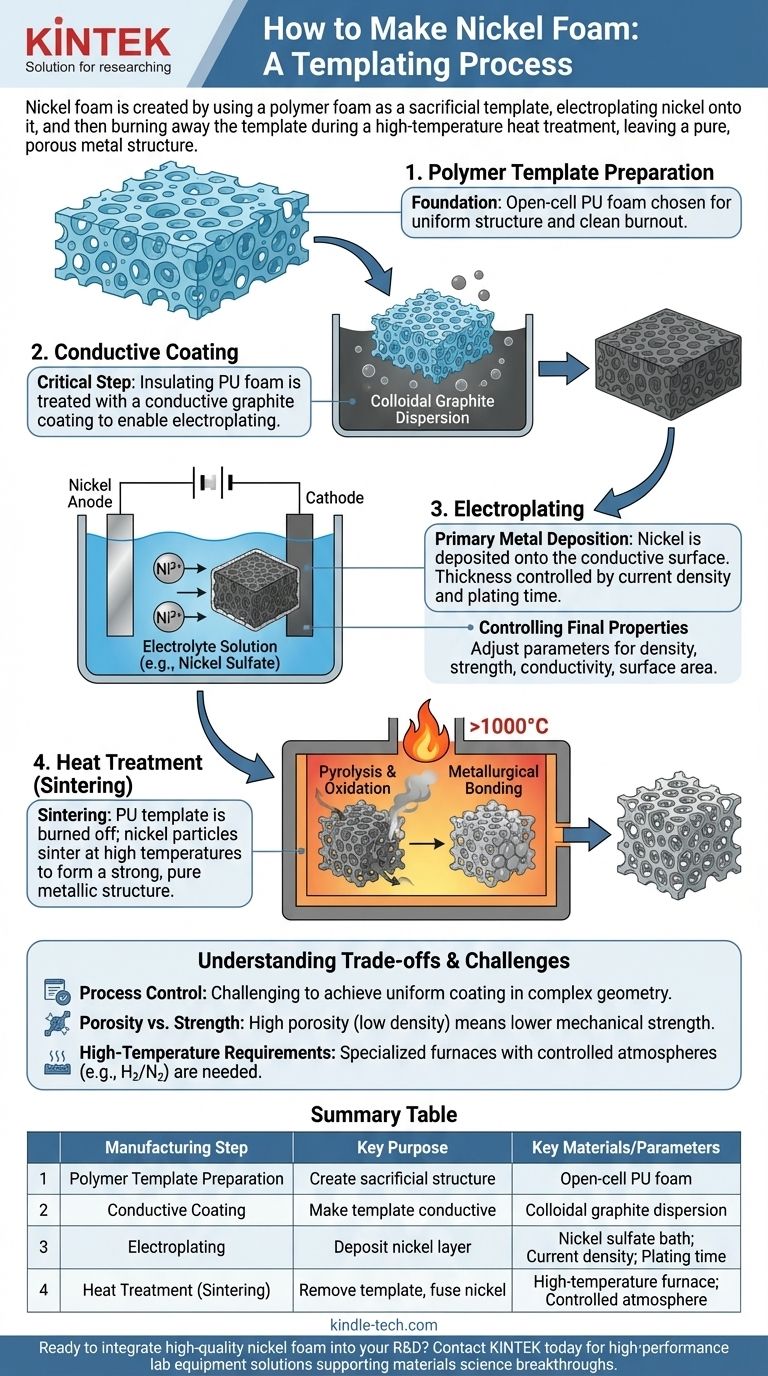

Em essência, a espuma de níquel é criada usando uma espuma de polímero como molde sacrificial. O níquel é eletrodepositado sobre este molde, que é então queimado durante um processo de tratamento térmico de alta temperatura, deixando para trás uma estrutura metálica pura e porosa que replica a rede de células abertas da espuma original.

A chave para entender a produção de espuma de níquel é vê-la não como um simples revestimento, mas como um processo de moldagem. Você está construindo um esqueleto metálico em torno de um molde de polímero e depois removendo esse molde para criar um metal autossustentável de células abertas.

O Princípio Central: Replicar um Molde Sacrificial

Todo o processo de fabricação é projetado para criar uma réplica metálica da estrutura interna de um polímero. A escolha dos materiais e as etapas do processo estão todas a serviço desse objetivo.

A Base: A Espuma de Polímero

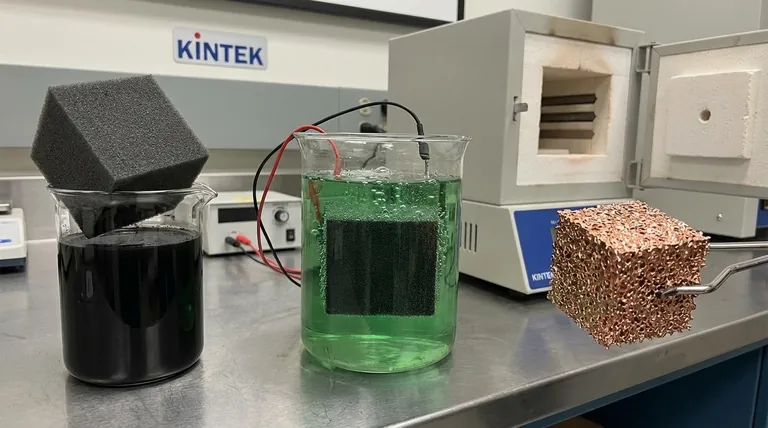

O processo começa com um bloco de espuma de poliuretano (PU) de células abertas. Este material é escolhido por sua estrutura porosa altamente interconectada e uniforme e sua capacidade de ser completamente queimado em altas temperaturas sem deixar resíduos significativos.

A Etapa Crítica: Tornar o Molde Condutor

O poliuretano é um isolante elétrico, mas a eletrodeposição requer uma superfície condutora. Antes que qualquer metal possa ser depositado, a espuma deve ser tratada para permitir que ela conduza uma corrente elétrica.

Isso é tipicamente alcançado imergindo a espuma em uma dispersão coloidal de grafite. À medida que a dispersão seca, ela deixa uma fina e uniforme camada de partículas condutoras de grafite sobre toda a área de superfície das intrincadas hastes internas da espuma.

Construindo a Estrutura Metálica: Eletrodeposição

Uma vez que o molde de espuma é condutor, ele se torna o cátodo em um banho de eletrodeposição. Esta é a principal etapa de deposição de metal.

O Processo de Eletrodeposição

A espuma condutora é submersa em uma solução eletrolítica rica em íons de níquel (como um banho de sulfato de níquel). Uma corrente elétrica é passada através do banho, fazendo com que os íons de níquel se depositem como metal sólido nas superfícies revestidas de grafite da espuma.

Controlando as Propriedades Finais

A espessura da camada de níquel depositada é um parâmetro de controle crítico. Ao ajustar a densidade de corrente e o tempo de eletrodeposição, os fabricantes podem controlar precisamente a densidade, a resistência mecânica, a condutividade elétrica e a área de superfície específica da espuma final. Um tempo de eletrodeposição mais longo resulta em hastes mais espessas e uma espuma mais densa e forte.

Finalizando a Espuma: Tratamento Térmico (Sinterização)

A espuma eletrodepositada ainda não é o produto final. É um compósito de poliuretano, grafite e níquel. A etapa final é um tratamento térmico cuidadosamente controlado em um forno, conhecido como sinterização.

O Duplo Papel da Sinterização

Este processo de aquecimento realiza duas tarefas essenciais simultaneamente:

- Pirólise: O molde original de espuma de poliuretano é queimado, deixando vazios onde o polímero estava. O revestimento de grafite também é oxidado e removido.

- Ligação Metalúrgica: Em altas temperaturas, as partículas de níquel depositadas se fundem, ou sinterizam, formando fortes ligações metálicas. Isso transforma o frágil revestimento de níquel em uma estrutura metálica robusta e autossustentável.

O Resultado: Uma Espuma de Metal Pura

O objeto que emerge do forno é espuma de níquel pura. É leve, altamente porosa e retém a estrutura exata de células abertas do molde original de poliuretano.

Compreendendo as Trocas e Desafios

Embora eficaz, este processo envolve complexidades e trocas inerentes que são críticas para entender.

O Controle do Processo é Exigente

Alcançar um revestimento de níquel completamente uniforme em toda a complexa geometria interna da espuma é desafiador. Qualquer não uniformidade no revestimento condutor inicial ou variações no campo elétrico dentro do banho de eletrodeposição podem levar a inconsistências na densidade e resistência do produto final.

Porosidade vs. Resistência

Existe uma troca direta e inevitável entre a porosidade da espuma (e, portanto, sua baixa densidade e alta área de superfície) e sua resistência mecânica. Uma espuma com porosidade muito alta terá hastes finas e será mecanicamente mais fraca do que uma espuma mais densa com hastes mais espessas.

Requisitos de Alta Temperatura

A etapa de sinterização requer fornos especializados de alta temperatura com controle preciso da atmosfera (por exemplo, uma atmosfera redutora como hidrogênio/nitrogênio) para prevenir a oxidação indesejada do níquel e garantir uma ligação metalúrgica adequada.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender este processo de fabricação permite especificar ou projetar uma espuma otimizada para sua aplicação específica.

- Se o seu foco principal é alta área de superfície (para baterias, catalisadores ou supercapacitores): Priorize um molde com poros pequenos e controle a eletrodeposição para criar uma camada de níquel fina e uniforme que maximize a relação superfície-volume.

- Se o seu foco principal é filtração ou fluxo de fluidos: A seleção do tamanho e estrutura dos poros da espuma de poliuretano inicial (poros por polegada) é a decisão mais crítica, pois define diretamente a permeabilidade da espuma final.

- Se o seu foco principal é suporte estrutural leve ou absorção de energia: Concentre-se em criar hastes de níquel mais espessas através de tempos de eletrodeposição mais longos e otimize o processo de sinterização para maximizar a força das ligações metálicas.

Ao compreender este método de moldagem, você pode adaptar eficazmente as propriedades da espuma de níquel para atender às demandas específicas da sua aplicação.

Tabela Resumo:

| Etapa de Fabricação | Propósito Chave | Materiais/Parâmetros Chave |

|---|---|---|

| Preparação do Molde de Polímero | Criar uma estrutura porosa e sacrificial. | Espuma de poliuretano (PU) de células abertas. |

| Revestimento Condutor | Tornar o molde isolante adequado para eletrodeposição. | Dispersão coloidal de grafite. |

| Eletrodeposição | Depositar uma camada metálica de níquel sobre o molde. | Banho de sulfato de níquel; densidade de corrente; tempo de eletrodeposição. |

| Tratamento Térmico (Sinterização) | Remover o molde e fundir o níquel em uma estrutura porosa e forte. | Forno de alta temperatura; atmosfera controlada. |

Pronto para integrar espuma de níquel de alta qualidade em sua P&D ou linha de produção? O processo de fabricação preciso detalhado acima é fundamental para alcançar o equilíbrio perfeito de porosidade, resistência e área de superfície para sua aplicação — seja para eletrodos de bateria avançados, catalisadores eficientes ou filtração especializada.

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho necessários para avanços na ciência dos materiais. Nossa expertise pode apoiar seu trabalho com espuma de níquel e outros materiais avançados.

Entre em contato conosco hoje para discutir como as soluções da KINTEK podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Espuma de Cobre

- Folha de Zinco de Alta Pureza para Aplicações Laboratoriais de Baterias

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

- Membrana de Troca Aniônica para Uso Laboratorial

As pessoas também perguntam

- Como materiais diferentes podem ter capacidades térmicas diferentes? Desvendando os Segredos Microscópicos do Armazenamento de Energia

- Que medidas de proteção eletrostática devem ser tomadas ao usar espuma de níquel e cobre? Protocolos Essenciais de Segurança ESD

- Para que é usada a espuma de cobre? Um Guia para Suas Aplicações Térmicas e Energéticas de Alto Desempenho

- A espuma de cobre é segura? Descubra os fatos sobre seus benefícios antimicrobianos e de resfriamento

- Quais são os tamanhos e espessuras disponíveis para a espuma de cobre? Otimize o seu desempenho térmico e de filtração