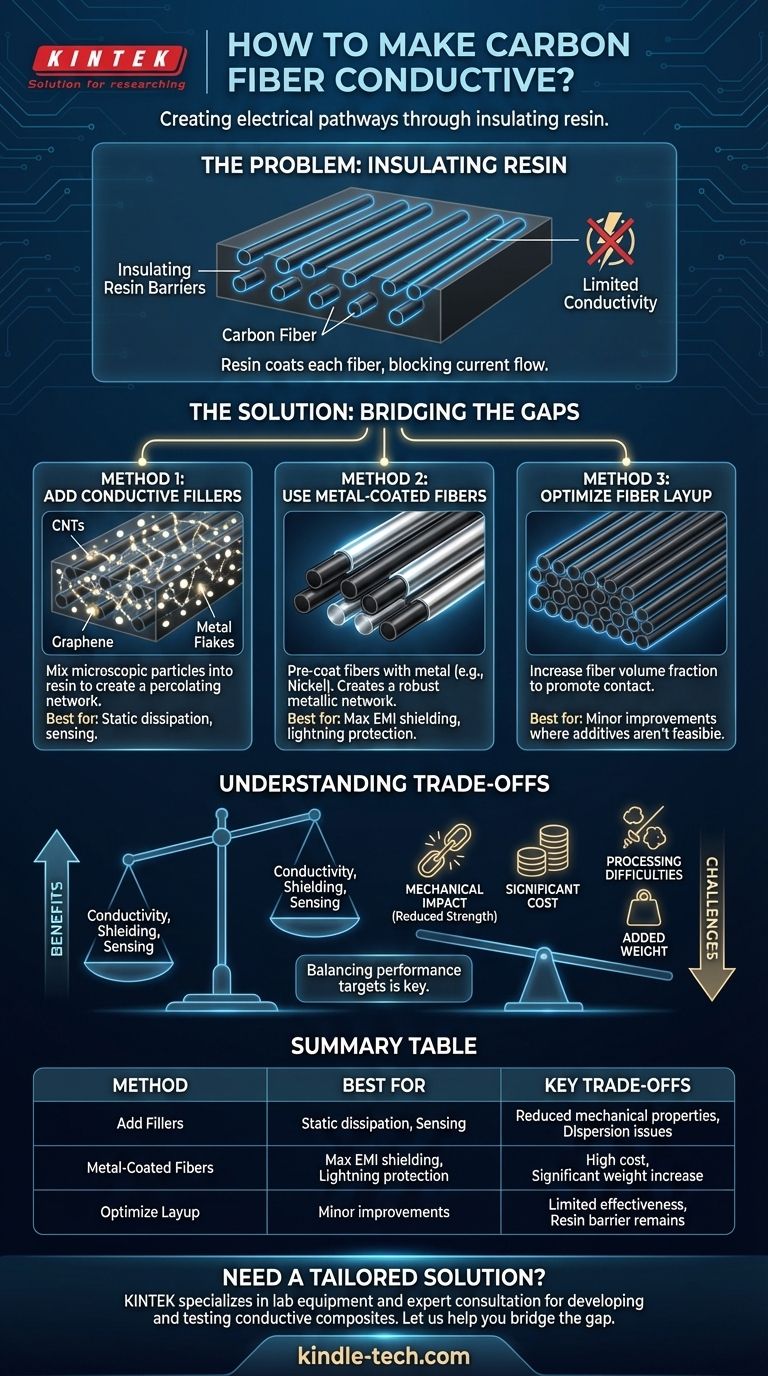

Para tornar um compósito de fibra de carbono mais condutor, você deve criar novos caminhos elétricos através de sua matriz polimérica normalmente isolante. Isso é tipicamente alcançado adicionando cargas condutoras, como nanotubos de carbono ou partículas metálicas, à resina, ou usando fibras de carbono que foram pré-revestidas com um metal, como o níquel. O objetivo é construir uma rede condutora que permita o fluxo de eletricidade entre as fibras de carbono individuais.

A condutividade de uma peça de fibra de carbono padrão é limitada não pelas fibras em si, mas pela resina polimérica isolante que as mantém unidas. O desafio central é preencher essas lacunas isolantes, transformando uma coleção de condutores isolados em um todo único e condutor.

Por que os Compósitos Padrão de Fibra de Carbono Têm Condutividade Limitada

Para resolver este problema, você primeiro precisa entender sua causa raiz. A questão reside na estrutura de duas partes do compósito: a fibra e a matriz.

A Fibra Condutora

As fibras de carbono individuais são eletricamente condutoras. Sua condutividade não é tão alta quanto a do cobre, mas é significativa, agindo mais como um semicondutor. Se você pudesse pressionar um feixe de fibras cruas, a eletricidade fluiria através dele.

A Matriz Isolante

O problema surge quando essas fibras são infundidas com uma resina polimérica, como epóxi, para criar um Polímero Reforçado com Fibra de Carbono (PRFC) rígido. A maioria desses polímeros são excelentes isolantes elétricos.

Esta resina reveste completamente cada fibra, criando uma barreira isolante fina. Como resultado, mesmo quando as fibras estão em contato, a camada de resina entre elas impede um caminho elétrico limpo, limitando severamente a condutividade geral da peça final.

Estratégias Chave para Aumentar a Condutividade

A solução envolve modificar intencionalmente a receita do compósito para criar uma rede percolante — uma cadeia contínua de partículas condutoras que permite que a corrente flua através do material em massa.

Método 1: Adicionar Cargas Condutoras à Resina

Esta é a abordagem mais comum. Ao misturar partículas condutoras microscópicas ou nanoscópicas na resina polimérica antes da cura, você cria milhões de pequenas pontes elétricas entre as fibras de carbono.

Cargas populares incluem:

- À Base de Carbono: Nanotubos de carbono (CNTs), grafeno e negro de fumo são eficazes em baixas concentrações e adicionam peso mínimo.

- Metálicas: Pós e flocos de níquel, prata ou cobre fornecem condutividade muito alta, mas adicionam peso e custo significativos.

Método 2: Usar Fibras de Carbono Revestidas com Metal

Para aplicações que exigem a mais alta condutividade, você pode usar fibras de carbono que são pré-revestidas com uma fina camada de metal, mais comumente níquel.

Este processo, chamado de galvanoplastia (plating), cria uma casca altamente condutora ao redor de cada fibra. Quando essas fibras são compactadas em um compósito, elas formam uma rede metálica robusta, resultando em níveis de condutividade que se aproximam dos metais sólidos.

Método 3: Otimizar a Disposição das Fibras (Layup)

Embora menos impactante do que adicionar cargas, seu projeto pode influenciar a condutividade. Aumentar a fração de volume de fibra — a proporção de fibra para resina — aproxima as fibras, aumentando a chance de contato direto fibra a fibra.

Da mesma forma, organizar as fibras de forma a garantir o contato direto entre as camadas pode melhorar a condutividade através da espessura, embora a barreira da resina permaneça um grande obstáculo.

Compreendendo os Compromissos (Trade-offs)

Aumentar a condutividade não é um almoço grátis. Cada método introduz compromissos críticos que você deve equilibrar em relação ao seu objetivo principal.

Impacto no Desempenho Mecânico

Adicionar cargas, especialmente em altas concentrações, pode interferir na ligação entre a fibra e a resina. Isso pode, às vezes, levar a uma redução na resistência, rigidez ou vida útil à fadiga do compósito.

Aumentos Significativos de Custo

Cargas de alto desempenho como grafeno, CNTs e, especialmente, prata são caras. As fibras de carbono niqueladas também acarretam um prêmio de preço substancial sobre as fibras padrão, o que pode aumentar drasticamente o custo de uma peça final.

Desafios de Processamento e Fabricação

Alcançar uma dispersão uniforme de cargas dentro da resina é difícil. Aglomerados de partículas, conhecidos como aglomerados, criam pontos fracos e propriedades elétricas inconsistentes. Isso requer equipamentos de mistura especializados e controle de qualidade cuidadoso.

Peso Adicionado

Uma vantagem chave da fibra de carbono é sua alta relação resistência-peso. Adicionar cargas metálicas densas ou revestimentos pode comprometer esse benefício, aumentando o peso geral do componente.

Fazendo a Escolha Certa para Sua Aplicação

Não existe uma única maneira "melhor" de aumentar a condutividade; o método ideal depende inteiramente de suas metas de desempenho e restrições.

- Se seu foco principal for o máximo de blindagem EMI ou proteção contra raios: Fibras revestidas de níquel ou uma alta concentração de cargas metálicas são as soluções mais eficazes.

- Se seu foco principal for a dissipação estática com orçamento limitado: Uma baixa concentração de negro de fumo ou simplesmente maximizar a fração de volume de fibra pode ser suficiente.

- Se seu foco principal for adicionar capacidades de sensoriamento (monitoramento de saúde estrutural): Baixas concentrações de grafeno ou CNTs são ideais, pois sua rede condutora é altamente sensível à deformação (strain).

Ao entender a interação entre a fibra, a matriz e quaisquer aditivos, você pode projetar um material que atenda às suas demandas elétricas e mecânicas específicas.

Tabela de Resumo:

| Método | Mecanismo Chave | Melhor Para | Compromissos Chave |

|---|---|---|---|

| Adicionar Cargas Condutoras | Mistura partículas (CNTs, metais) na resina para criar pontes entre as fibras. | Dissipação estática econômica; capacidades de sensoriamento. | Pode reduzir propriedades mecânicas; desafios de dispersão. |

| Usar Fibras Revestidas com Metal | Fibras são pré-revestidas com um metal condutor (ex: níquel). | Máxima blindagem EMI; proteção contra raios. | Custo elevado; aumento significativo de peso. |

| Otimizar a Disposição das Fibras | Aumenta a proporção fibra-resina para promover o contato entre as fibras. | Melhorias de condutividade menores onde aditivos não são viáveis. | Eficácia limitada; a barreira da resina permanece. |

Precisa de uma Solução de Fibra de Carbono Condutora Adaptada ao Seu Projeto?

Navegar pelos compromissos entre condutividade, desempenho mecânico, custo e peso é complexo. A KINTEK é especializada em fornecer o equipamento de laboratório e a consultoria especializada para ajudá-lo a desenvolver e testar o compósito condutor perfeito para sua aplicação específica — seja para blindagem EMI, dissipação estática ou sensoriamento integrado.

Deixe-nos ajudá-lo a preencher a lacuna entre o conceito e a realidade. Entre em contato com nossos especialistas hoje para discutir seus desafios de material e como nossas soluções podem acelerar sua P&D.

Guia Visual

Produtos relacionados

- Escova Condutora de Fibra de Carbono para Remoção de Estática e Limpeza

- Papel de Carbono Hidrofílico TGPH060 para Aplicações de Laboratório de Baterias

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Folha de Carbono Vítreo RVC para Experimentos Eletroquímicos

- Fabricante Personalizado de Peças de PTFE Teflon para Garrafas de Amostra de Alta Temperatura com Boca Larga e Boca Fina para Reagentes

As pessoas também perguntam

- Quais são os 3 benefícios da energia de biomassa? Transforme Resíduos em Energia Renovável

- Em que condições uma escova de fibra de carbono deve ser substituída? Identifique a Falha Crítica para Garantir o Desempenho

- Que verificações devem ser realizadas em uma escova de fibra de carbono antes do uso? Garanta a Confiabilidade em Seus Processos de Laboratório

- Quais são os 3 tipos de biomassa? Um Guia para Fontes Lenhosas, Agrícolas e Residuais

- Qual é o procedimento de limpeza recomendado para uma escova de fibra de carbono após o uso? Prolongue a Vida Útil da Escova e Mantenha o Desempenho