Na pulverização catódica (sputtering), o plasma é gerado aplicando uma descarga elétrica de alta voltagem entre dois eletrodos dentro de uma câmara de vácuo preenchida com um gás inerte de baixa pressão, tipicamente Argônio. Este forte campo elétrico acelera elétrons livres, que então colidem com os átomos de gás neutros. Essas colisões são energéticas o suficiente para arrancar elétrons dos átomos, criando uma população auto-sustentável de íons positivos e elétrons livres que constitui o plasma.

O propósito central de gerar plasma na pulverização catódica não é acidental; é o motor fundamental do processo. O plasma é um ambiente fabricado projetado especificamente para criar uma fonte de íons de alta densidade que podem então ser acelerados para bombardear um alvo e ejetar fisicamente material para a deposição de filmes finos.

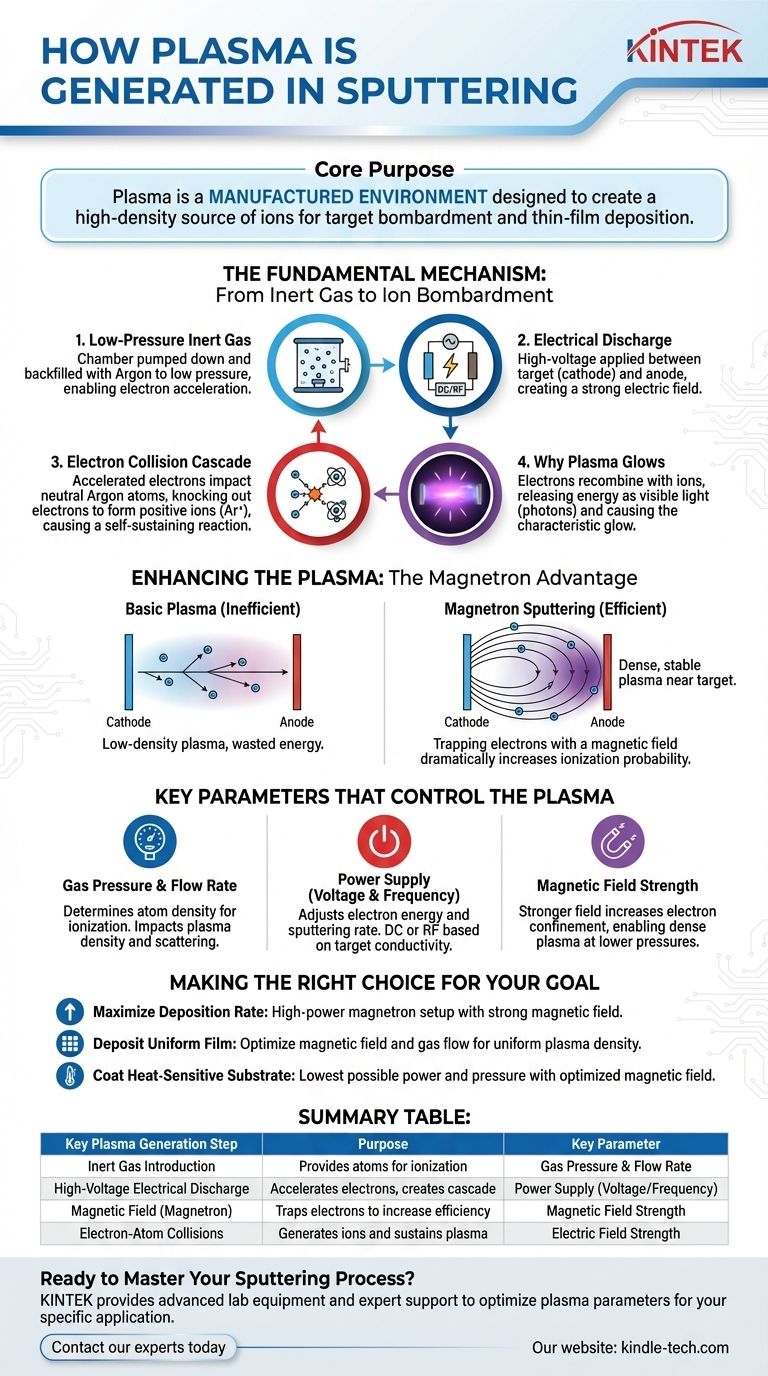

O Mecanismo Fundamental: Do Gás Inerte ao Bombardeio Iônico

Para entender como a pulverização catódica funciona, você deve primeiro entender o processo passo a passo de criação de seu ingrediente essencial: o plasma. É uma reação em cadeia controlada que transforma um gás estável em um estado energético e reativo.

O Ponto de Partida: Um Gás Inerte de Baixa Pressão

Todo o processo começa bombeando uma câmara de vácuo e preenchendo-a com um gás inerte, como o Argônio, a uma pressão muito baixa. Essa baixa pressão é crítica porque permite que elétrons e íons viajem uma distância significativa antes de colidir, permitindo que ganhem energia suficiente do campo elétrico.

Aplicação da Descarga Elétrica

Uma alta voltagem, seja Corrente Contínua (CC) ou Radiofrequência (RF), é aplicada entre dois eletrodos. O material que você deseja depositar, conhecido como alvo, atua como o cátodo (eletrodo negativo), enquanto o suporte do substrato ou as paredes da câmara podem atuar como o ânodo (eletrodo positivo).

A Cascata de Colisão de Elétrons

Alguns elétrons perdidos, sempre presentes em qualquer sistema, são acelerados pelo forte campo elétrico em direção ao ânodo. À medida que ganham velocidade e energia, eles colidem com átomos de Argônio neutros. Se a colisão for energética o suficiente, ela arranca um elétron do átomo de Argônio, resultando em dois elétrons livres e um íon de Argônio carregado positivamente (Ar+). Esses dois elétrons são então acelerados, levando a mais colisões e criando uma cascata rápida e auto-sustentável que ioniza rapidamente o gás.

Por Que o Plasma Brilha

O brilho característico do plasma é um resultado direto desse ambiente de alta energia. Ocorre quando um elétron livre se recombina com um íon positivo, fazendo com que o íon retorne a um estado de energia mais baixo e estável. O excesso de energia dessa transição é liberado na forma de um fóton de luz, produzindo o brilho visível.

Aprimorando o Plasma: A Vantagem do Magnetron

Embora uma descarga CC simples possa criar plasma, ela é frequentemente ineficiente. Os sistemas modernos de pulverização catódica quase universalmente usam ímãs para aprimorar e controlar o plasma, uma técnica conhecida como pulverização catódica por magnetron.

A Ineficiência do Plasma Básico

Em uma configuração simples, muitos elétrons podem viajar diretamente do cátodo (alvo) para o ânodo sem nunca colidir com um átomo de gás. Isso representa energia desperdiçada e resulta em um plasma de baixa densidade, levando a uma pulverização lenta e ineficiente.

Aprisionando Elétrons com um Campo Magnético

A pulverização catódica por magnetron posiciona um forte campo magnético diretamente atrás do alvo. Este campo magnético é orientado paralelamente à superfície do alvo. Como os elétrons são partículas carregadas, eles são forçados a seguir um caminho espiral ao longo dessas linhas de campo magnético em vez de se moverem diretamente para o ânodo.

O Impacto do Aprisionamento de Elétrons

Esse caminho espiral aumenta drasticamente a distância de viagem dos elétrons perto da superfície do alvo. Um caminho mais longo significa uma probabilidade drasticamente maior de colidir e ionizar os átomos de Argônio neutros. Isso cria um plasma muito denso e estável precisamente onde é mais necessário — diretamente na frente do alvo — levando a uma taxa de pulverização muito maior, mesmo em pressões de gás mais baixas.

Parâmetros Chave Que Controlam o Plasma

As características do plasma não são fixas; elas são cuidadosamente controladas por vários parâmetros chave. Ajustar essas variáveis impacta diretamente a estabilidade do plasma, a taxa de deposição e a qualidade do filme fino final.

Pressão e Vazão do Gás

A pressão do gás inerte determina a densidade de átomos disponíveis para ionização. Uma pressão mais alta pode criar um plasma mais denso, mas também pode fazer com que os átomos pulverizados sejam espalhados antes de atingirem o substrato, reduzindo a taxa de deposição.

Fonte de Alimentação (Voltagem e Frequência)

Aumentar a potência aplicada (voltagem) fornece mais energia aos elétrons, o que, por sua vez, aumenta a taxa de ionização e a energia dos íons que atingem o alvo. Isso aumenta diretamente a taxa de pulverização. A escolha entre alimentação CC e RF depende se o material do alvo é eletricamente condutor ou isolante.

Força do Campo Magnético

Na pulverização catódica por magnetron, um campo magnético mais forte proporciona um melhor confinamento de elétrons perto do alvo. Isso permite que um plasma denso e estável seja mantido em pressões mais baixas, o que é frequentemente desejável para criar filmes de maior qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o processo de geração de plasma é fundamental para alcançar o resultado de deposição desejado. Os parâmetros ideais são sempre uma função do seu material específico e dos requisitos da aplicação.

- Se o seu foco principal é maximizar a taxa de deposição: Utilize uma configuração de pulverização catódica por magnetron de alta potência com um forte campo magnético para criar o plasma mais denso possível na frente do alvo.

- Se o seu foco principal é depositar um filme uniforme: Certifique-se de que seu campo magnético e fluxo de gás sejam projetados para produzir uma densidade de plasma uniforme em toda a superfície do alvo de pulverização.

- Se o seu foco principal é revestir um substrato sensível ao calor: Opere com a menor potência e pressão possíveis, usando um campo magnético otimizado para manter um plasma estável e eficiente, minimizando assim o aquecimento do substrato.

Em última análise, dominar o plasma é dominar a própria arte da pulverização catódica.

Tabela Resumo:

| Etapa Chave de Geração de Plasma | Propósito | Parâmetro Chave |

|---|---|---|

| Introdução de Gás Inerte (ex: Argônio) | Fornece átomos para ionização | Pressão e Vazão do Gás |

| Descarga Elétrica de Alta Voltagem (CC/RF) | Acelera elétrons para criar cascata de ionização | Fonte de Alimentação (Voltagem/Frequência) |

| Campo Magnético (Pulverização por Magnetron) | Aprisiona elétrons para aumentar a eficiência de ionização | Força do Campo Magnético |

| Colisões Elétron-Átomo | Gera íons positivos (Ar+) e sustenta o plasma | Força do Campo Elétrico |

Pronto para Dominar Seu Processo de Pulverização Catódica?

Compreender a geração de plasma é o primeiro passo para obter filmes finos precisos e de alta qualidade. A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, fornecendo os sistemas de pulverização catódica confiáveis e o suporte especializado que seu laboratório precisa para otimizar os parâmetros do plasma para sua aplicação específica — seja priorizando a taxa de deposição, a uniformidade do filme ou a segurança do substrato.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar suas capacidades de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura