Na pulverização catódica, o plasma é criado pela aplicação de uma alta tensão elétrica a um material alvo dentro de uma câmara de vácuo de baixa pressão que foi reabastecida com um gás inerte, tipicamente Argônio. Esta tensão acelera elétrons livres, que então colidem violentamente com os átomos de gás neutros. Essas colisões são energéticas o suficiente para arrancar elétrons dos átomos de gás, transformando-os em uma mistura autossustentável de íons positivos e elétrons livres, conhecida como plasma.

O princípio central não é meramente criar uma descarga luminosa, mas usar energia elétrica para fabricar uma nuvem controlada de íons de alta energia. Este plasma serve então como o meio para bombardear um alvo, agindo efetivamente como uma jateadora em escala atômica para ejetar material de revestimento sobre um substrato.

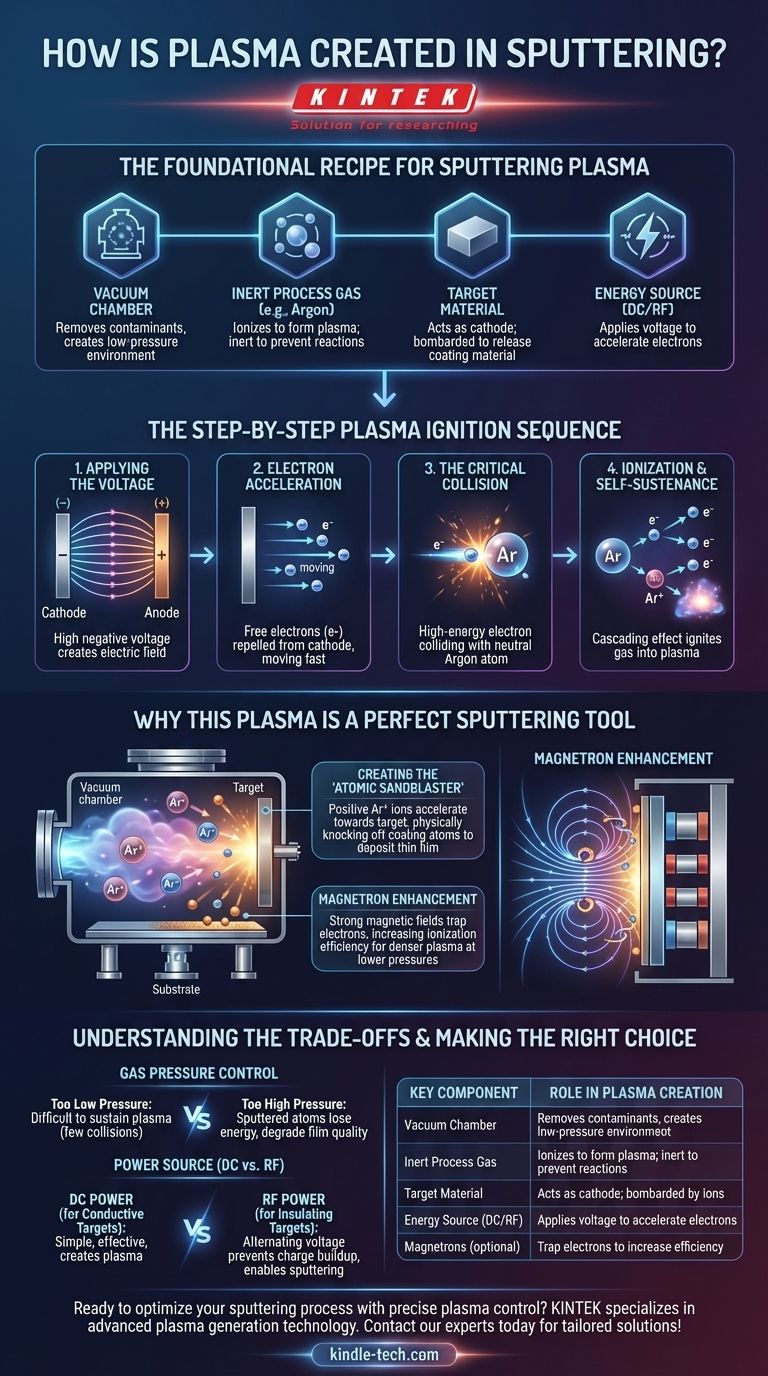

A Receita Fundamental para o Plasma de Pulverização Catódica

Criar um plasma estável e eficaz para pulverização catódica requer uma combinação precisa de quatro ingredientes principais. Cada componente desempenha um papel inegociável no início e na sustentação do processo.

A Câmara de Vácuo

Todo o processo começa evacuando uma câmara selada para um alto vácuo. Esta etapa inicial é crítica para remover contaminantes atmosféricos como oxigênio e vapor de água, que de outra forma interfeririam na deposição e contaminariam o filme fino resultante.

O Gás de Processo Inerte

Uma vez estabelecido o vácuo, a câmara é reabastecida com uma pequena quantidade controlada de um gás de processo. O Argônio é a escolha mais comum porque é quimicamente inerte, prevenindo reações indesejadas, e possui uma massa atômica relativamente alta, tornando-o eficaz em desalojar átomos do alvo ao impacto.

O Material Alvo

O alvo é uma placa sólida do material destinado à deposição (ex: titânio, alumínio, dióxido de silício). É o que os íons do plasma irão bombardear para criar o revestimento.

A Fonte de Energia

Uma fonte de alimentação externa, seja de Corrente Contínua (CC) ou de Frequência de Rádio (RF), fornece a energia necessária. Esta fonte cria um forte potencial elétrico, tipicamente fazendo do alvo o eletrodo negativo (cátodo) e das paredes da câmara ou de um eletrodo separado o positivo (ânodo).

A Sequência de Ignição do Plasma Passo a Passo

Com os elementos fundamentais em vigor, a criação do plasma segue uma reação em cadeia rápida e autossustentável.

Aplicação da Tensão

Uma alta tensão negativa é aplicada ao material alvo. Isso cria um campo elétrico poderoso dentro da câmara.

Aceleração dos Elétrons

Quaisquer elétrons livres naturalmente presentes no gás são imediatamente e violentamente repelidos pelo alvo negativo, acelerando através da câmara em alta velocidade.

A Colisão Crítica

À medida que esses elétrons de alta energia viajam, eles colidem com os átomos de Argônio neutros e de baixa energia que preenchem a câmara.

Ionização e Autossustentação

A colisão transfere energia suficiente para arrancar um elétron da camada externa do átomo de Argônio. Este evento cria duas novas partículas: um íon de Argônio positivamente carregado (Ar+) e outro elétron livre. Este novo elétron é então acelerado pelo campo elétrico, levando a mais colisões em um efeito cascata que rapidamente inflama todo o gás em um plasma.

Por Que Este Plasma é uma Ferramenta Perfeita de Pulverização Catódica

O plasma não é o produto final; é a ferramenta que torna a pulverização catódica possível. Suas propriedades únicas são aproveitadas para alcançar a transferência de material em nível atômico.

Criando a "Jateadora Atômica"

Os íons de Argônio recém-formados (Ar+) são agora fortemente atraídos pelo alvo carregado negativamente. Eles aceleram em direção a ele, atingindo sua superfície com energia cinética significativa. Este bombardeio arranca fisicamente átomos do material alvo, "pulverizando-os" para dentro da câmara, onde viajam e se depositam como um filme fino sobre um substrato.

O Papel dos Magnetrons

Sistemas modernos, conhecidos como sistemas de pulverização catódica com magnetron, colocam ímãs fortes atrás do alvo. Este campo magnético aprisiona os elétrons altamente móveis perto da superfície do alvo, forçando-os a um caminho espiral. Isso aumenta drasticamente a probabilidade de um elétron colidir com um átomo de Argônio, melhorando enormemente a eficiência da ionização e permitindo que um plasma denso e estável seja mantido em pressões muito mais baixas.

Entendendo as Compensações

Controlar o plasma é essencial para controlar o filme final. O processo é um equilíbrio de fatores concorrentes.

Controle da Pressão do Gás

A pressão do gás de processo é um parâmetro crítico. Se a pressão for muito baixa, há poucos átomos de gás para os elétrons colidirem, dificultando a sustentação do plasma. Se a pressão for muito alta, os átomos pulverizados colidirão com muitos átomos de gás a caminho do substrato, perdendo energia e potencialmente degradando a qualidade do filme.

Fonte de Alimentação (CC vs. RF)

A escolha da fonte de alimentação é ditada pelo material alvo. A alimentação CC é simples e eficaz para alvos condutores (metálicos). No entanto, se o alvo for um material isolante (dielétrico), íons positivos se acumularão em sua superfície, neutralizando a carga negativa e extinguindo o plasma. A alimentação por RF alterna rapidamente a tensão, prevenindo esse acúmulo de carga e possibilitando a pulverização catódica de qualquer tipo de material.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar a criação e as propriedades do plasma é como você controla o resultado do seu processo de revestimento.

- Se seu foco principal é a taxa de deposição: Maximize a densidade de íons perto do alvo usando aprimoramento com magnetron e otimizando tanto a pressão do gás quanto a entrada de energia.

- Se seu foco principal é a qualidade do filme: Priorize um plasma estável implementando controle preciso sobre a pressão do gás e a energia, pois a estabilidade do plasma impacta diretamente a energia e a uniformidade dos átomos pulverizados.

- Se você está pulverizando um material isolante: Você deve usar uma fonte de alimentação de RF para evitar o acúmulo de carga no alvo, o que é essencial para criar e sustentar o plasma.

Em última análise, dominar os princípios da criação de plasma é a chave para controlar a energia, a densidade e a estabilidade de todo o processo de pulverização catódica.

Tabela de Resumo:

| Componente Chave | Função na Criação do Plasma |

|---|---|

| Câmara de Vácuo | Remove contaminantes, cria ambiente de baixa pressão |

| Gás de Processo Inerte (ex: Argônio) | Ioniza-se para formar plasma; inerte para evitar reações |

| Material Alvo | Atua como cátodo; bombardeado por íons para liberar material de revestimento |

| Fonte de Energia (CC/RF) | Aplica tensão para acelerar elétrons e acender o plasma |

| Magnetrons (opcional) | Aprisionam elétrons para aumentar a eficiência de ionização em pressões mais baixas |

Pronto para otimizar seu processo de pulverização catódica com controle preciso do plasma? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica com tecnologia avançada de geração de plasma. Se você precisa de fontes de energia CC ou RF, aprimoramentos com magnetron ou soluções personalizadas para materiais condutores ou isolantes, nós fornecemos as ferramentas para alcançar qualidade superior de filme fino e taxas de deposição. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Liofilizador de Laboratório de Alto Desempenho

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo