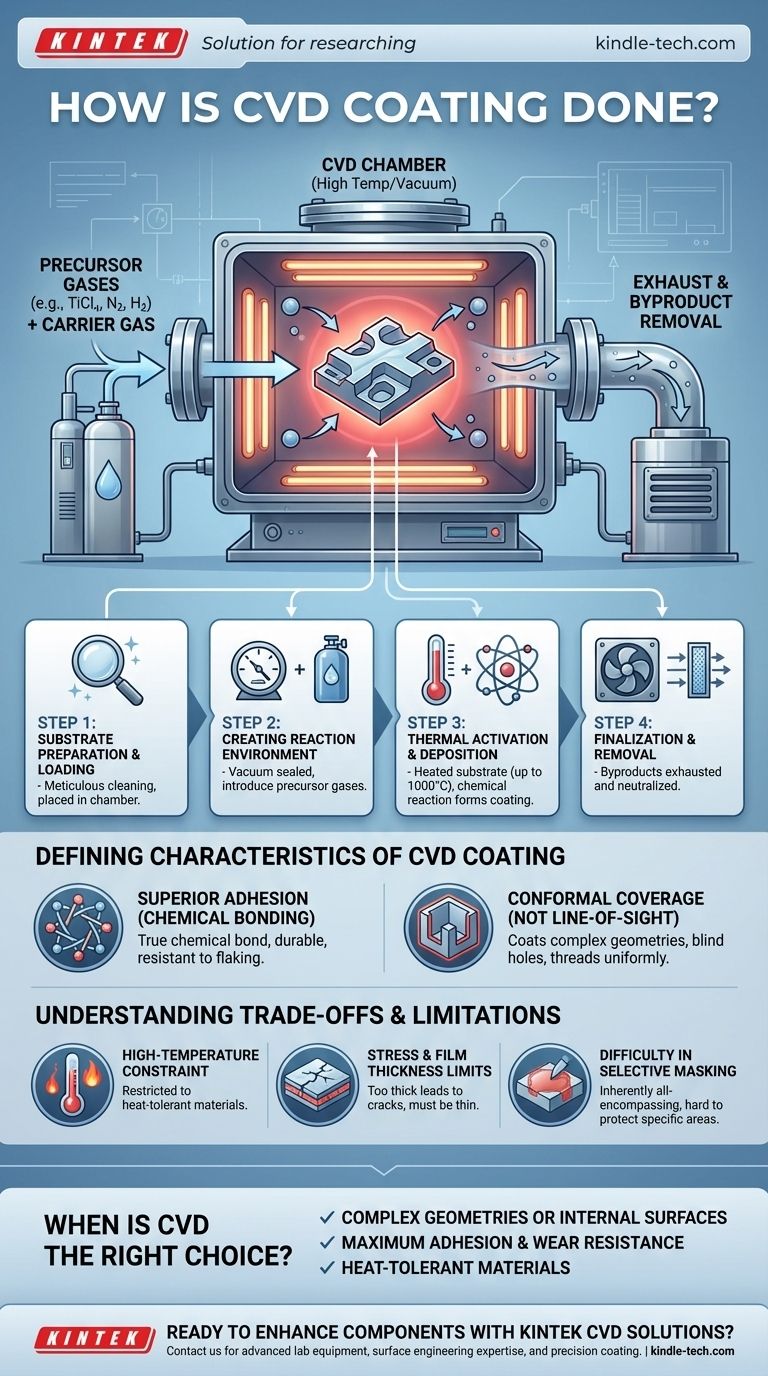

Em essência, a Deposição Química de Vapor (CVD) é um processo que 'cresce' um revestimento diretamente na superfície de um material através de uma reação química controlada. Dentro de uma câmara aquecida e selada a vácuo, gases precursores voláteis são introduzidos. Esses gases reagem ou se decompõem ao entrar em contato com o substrato quente, depositando um filme sólido e fino que se liga quimicamente à superfície. Os subprodutos gasosos restantes são então removidos com segurança.

CVD não é meramente aplicar uma camada; é uma síntese química de alta temperatura que transforma um gás em um filme sólido diretamente em um componente. Isso cria um revestimento excepcionalmente bem ligado e uniforme, mesmo nas formas mais complexas, mas seu requisito de calor elevado é a principal restrição sobre quais materiais podem ser tratados.

O Processo CVD: Uma Análise Passo a Passo

O processo CVD é uma operação precisa de múltiplas etapas realizada dentro de um reator especializado. Cada etapa é fundamental para formar um filme de alta qualidade e alta pureza.

Etapa 1: Preparação e Carregamento do Substrato

Antes que qualquer revestimento possa ocorrer, o substrato — a peça a ser revestida — deve ser meticulosamente limpo para remover quaisquer contaminantes.

O substrato preparado é então colocado dentro da câmara de reação. A integridade do revestimento final depende inteiramente dessa pureza superficial inicial.

Etapa 2: Criação do Ambiente de Reação

A câmara é selada e o ar é bombeado para fora para criar um vácuo. Isso remove gases atmosféricos indesejados que poderiam interferir na reação.

Uma vez sob vácuo, uma mistura cuidadosamente controlada de um ou mais gases precursores voláteis é introduzida. Estes são os gases que contêm os elementos necessários para o revestimento final. Um gás carreador inerte é frequentemente usado para ajudar a transportá-los.

Etapa 3: Ativação Térmica e Deposição

O substrato é aquecido a uma temperatura específica, muitas vezes muito alta, às vezes chegando a 1000°C (1832°F).

Esse calor intenso fornece a energia necessária para desencadear uma reação química. Os gases precursores se decompõem ou reagem entre si na superfície quente do substrato.

À medida que os gases reagem, eles formam um material sólido que se deposita no substrato, átomo por átomo, construindo um filme fino, denso e uniforme. Por exemplo, uma mistura de Tetracloreto de Titânio (TiCl₄), Nitrogênio (N₂) e Hidrogênio (H₂) reagirá para formar um revestimento duro de Nitreto de Titânio (TiN).

Etapa 4: Finalização e Remoção de Subprodutos

A reação química também produz subprodutos voláteis, que permanecem em estado gasoso.

Esses subprodutos são continuamente retirados da câmara pelo sistema de vácuo. Eles são então processados para neutralizar quaisquer materiais perigosos antes de serem liberados com segurança.

As Características Definidoras de um Revestimento CVD

O método pelo qual um revestimento CVD é formado confere-lhe propriedades distintas e valiosas que o diferenciam de outros tratamentos de superfície.

Adesão Superior Através da Ligação Química

Ao contrário de tintas ou chapeamento simples, um revestimento CVD não está apenas assentado sobre o material. O processo cria uma ligação química verdadeira entre o revestimento e o substrato.

Isso resulta em uma adesão excepcional, tornando o revestimento extremamente durável e resistente a lascas ou descascamento. Ele efetivamente se torna parte integrante da superfície do componente.

Cobertura Conforme (Não Linha de Visada)

Como o revestimento é formado a partir de um gás que preenche toda a câmara, ele pode penetrar e revestir uniformemente todas as áreas expostas de uma peça.

Esta é uma grande vantagem em relação a processos de "linha de visada" como a Deposição Física de Vapor (PVD). O CVD pode facilmente revestir geometrias complexas, furos cegos, roscas e até superfícies internas com uma espessura consistente.

Entendendo as Compensações e Limitações

Embora poderoso, o CVD não é uma solução universal. Suas condições de processo criam compensações importantes que devem ser consideradas.

A Restrição de Alta Temperatura

As temperaturas muito altas necessárias para a reação são a maior limitação do CVD.

Isso restringe o processo a materiais de substrato que podem suportar o calor sem derreter, deformar ou ter suas propriedades fundamentais (como têmpera) alteradas negativamente.

Limites de Tensão e Espessura do Filme

À medida que o revestimento se acumula, tensões internas podem se desenvolver dentro do filme.

Se o revestimento ficar muito espesso, essa tensão pode exceder a resistência do material, levando a rachaduras ou delaminação. Portanto, a maioria dos revestimentos CVD são, por necessidade, filmes muito finos.

Dificuldade no Mascaramento Seletivo

Como o gás reativo revestirá qualquer superfície aquecida que possa alcançar, é muito difícil "mascarar" ou proteger áreas específicas de um componente que não devem ser revestidas. O processo é inerentemente abrangente.

Quando o CVD é a Escolha Certa?

A escolha de uma tecnologia de revestimento requer a correspondência das capacidades do processo com seu objetivo principal de engenharia.

- Se seu foco principal é revestir geometrias complexas ou superfícies internas: O CVD é frequentemente a escolha superior devido à sua natureza não linha de visada e conforme.

- Se seu foco principal é adesão máxima e resistência ao desgaste em um material tolerante ao calor: A ligação química formada pelo CVD proporciona desempenho e durabilidade excepcionais.

- Se você está trabalhando com materiais sensíveis à temperatura (como certas ligas de alumínio ou aços temperados): Você deve explorar processos alternativos de temperatura mais baixa, pois o calor elevado do CVD pode ser prejudicial.

Em última análise, selecionar o CVD é uma decisão de alavancar sua cobertura conforme e adesão incomparáveis, desde que seu material possa suportar o ambiente térmico exigente do processo.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Reação química de alta temperatura convertendo gás em filme sólido |

| Vantagem Principal | Cobertura conforme e uniforme em geometrias complexas e superfícies internas |

| Qualidade da Adesão | Ligação química verdadeira para durabilidade excepcional |

| Faixa de Temperatura | Até 1000°C (1832°F) |

| Ideal Para | Materiais tolerantes ao calor que exigem resistência máxima ao desgaste |

| Limitação | Não adequado para substratos sensíveis à temperatura |

Pronto para aprimorar seus componentes com revestimentos CVD de alto desempenho?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para aplicações de engenharia de superfície. Nossa experiência em tecnologia CVD pode ajudá-lo a alcançar:

- Resistência ao desgaste excepcional para maior vida útil do componente

- Cobertura uniforme mesmo nas geometrias mais complexas

- Ligação química superior que evita lascas e descascamento

- Soluções de revestimento de precisão adaptadas aos seus requisitos específicos de material

Se você está trabalhando com ferramentas de corte, componentes aeroespaciais ou peças industriais especializadas, nossa equipe pode fornecer o equipamento e o suporte necessários para aplicações CVD bem-sucedidas.

Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções CVD podem resolver seus desafios mais difíceis de engenharia de superfície e fornecer resultados confiáveis e de alto desempenho para as necessidades do seu laboratório ou fabricação.

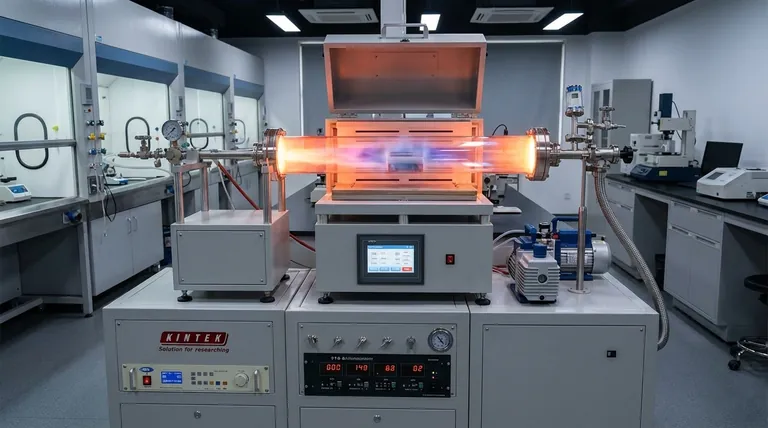

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais