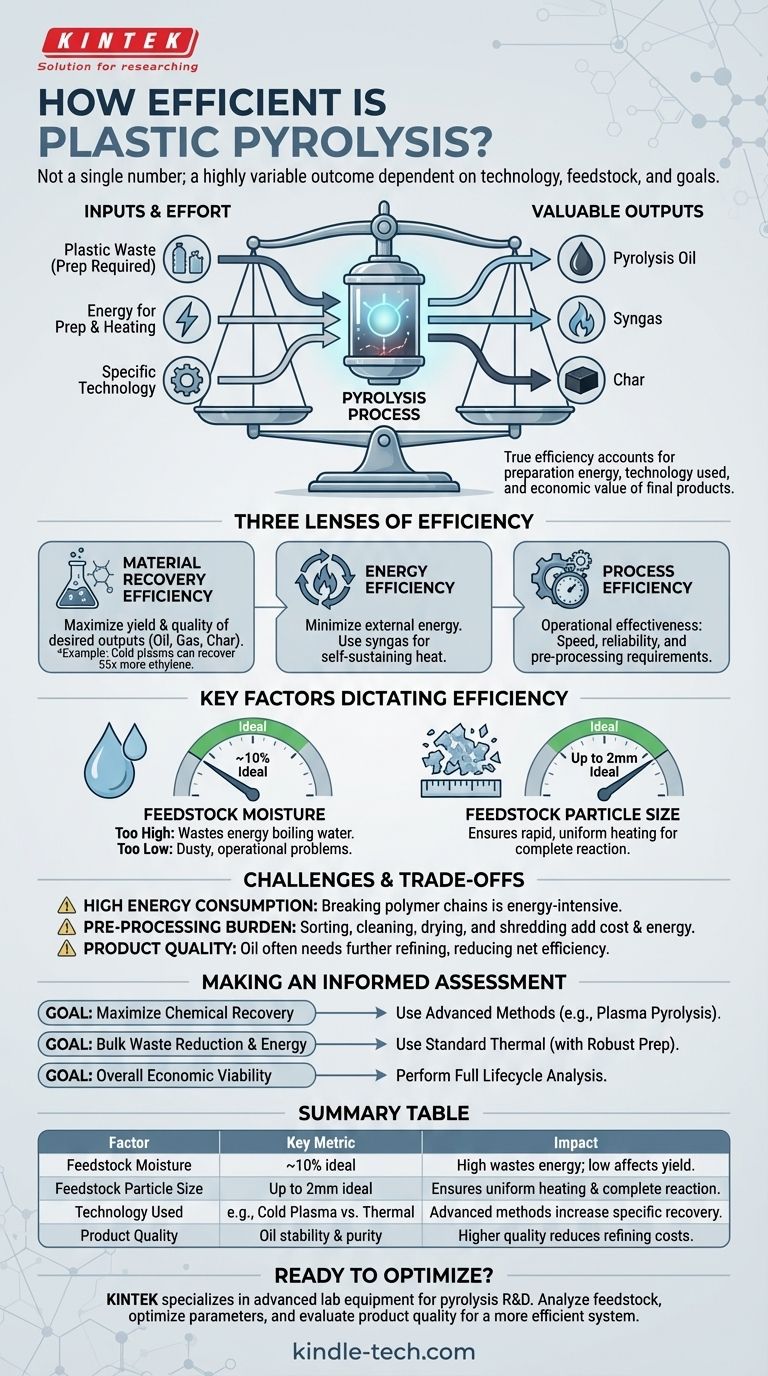

A eficiência da pirólise de plástico não é um número único; é um resultado altamente variável que depende muito da tecnologia específica utilizada, da qualidade e preparação da matéria-prima plástica, e do que se pretende produzir. Embora alguns métodos avançados mostrem resultados notáveis para saídas específicas, a eficiência energética e material geral é determinada por uma interação complexa de fatores.

A verdadeira medida da eficiência da pirólise vai além de um simples cálculo de energia de entrada versus energia de saída. Deve levar em consideração a energia gasta na preparação do resíduo plástico, a tecnologia específica empregada e o valor económico dos produtos finais recuperados—óleo, gás e carvão (char).

Desvendando a Eficiência da Pirólise

Para compreender a eficiência de qualquer sistema, devemos primeiro definir o que estamos a medir. No contexto da pirólise de plástico, a eficiência pode ser vista através de três perspetivas distintas.

Eficiência de Recuperação de Material

Esta métrica foca-se na conversão de resíduos plásticos em produtos valiosos. O objetivo é maximizar o rendimento e a qualidade dos produtos desejados, seja óleo líquido (óleo de pirólise), gases combustíveis (gás de síntese) ou resíduo sólido (carvão).

A tecnologia utilizada tem um impacto enorme aqui. Por exemplo, a pirólise por plasma frio pode recuperar 55 vezes mais etileno—um bloco de construção químico valioso—em comparação com a pirólise térmica padrão. Isto representa um enorme salto na eficiência específica do material.

Eficiência Energética

Este é o balanço energético clássico. A pirólise é um processo intensivo em energia que requer o aquecimento de materiais a altas temperaturas num ambiente sem oxigénio.

Um sistema energeticamente eficiente é aquele que minimiza a energia externa necessária para operar o processo. Muitas vezes, o gás de síntese produzido durante a pirólise é capturado e queimado para fornecer o calor necessário, criando uma operação mais autossustentável e eficiente.

Eficiência do Processo

Isto refere-se à eficácia operacional do sistema. Abrange a velocidade da reação, a fiabilidade do equipamento e a quantidade de pré-processamento necessária para tornar a matéria-prima adequada para o reator.

Otimizar a eficiência do processo é fundamental para tornar uma instalação de pirólise economicamente viável e escalável.

Fatores Chave que Determinam a Eficiência

O potencial teórico de uma tecnologia de pirólise só pode ser alcançado se as condições operacionais forem controladas com precisão. Vários fatores são críticos.

Conteúdo de Humidade da Matéria-Prima

A quantidade de água nos resíduos plásticos é uma variável crucial. O conteúdo de humidade ideal é de cerca de 10%.

Se a humidade for muito alta, o processo desperdiça energia significativa a ferver o excesso de água em vez de decompor o plástico. Se for muito baixa, a matéria-prima pode tornar-se poeirenta, o que pode criar problemas operacionais e afetar negativamente a produção de óleo.

Tamanho da Partícula da Matéria-Prima

A pirólise depende de uma transferência de calor rápida e uniforme em toda a matéria-prima. Para conseguir isto, a maioria das tecnologias exige tamanhos de partícula muito pequenos, muitas vezes até apenas 2 mm.

Partículas maiores aquecem de forma desigual, levando a uma reação incompleta. Isto resulta em óleo de menor qualidade e numa conversão menos eficiente de resíduos em produtos valiosos.

A Tecnologia de Pirólise Utilizada

Como mencionado, a escolha da tecnologia é fundamental. A pirólise térmica tradicional é um processo maduro, mas as inovações mais recentes estão a mudar o panorama da eficiência.

Métodos como a pirólise por plasma frio demonstram que visar a recuperação de produtos químicos específicos de alto valor pode gerar uma eficiência e retornos económicos muito maiores do que simplesmente produzir um óleo combustível genérico.

Compreender as Compensações e Desafios

Uma avaliação objetiva requer o reconhecimento dos desafios inerentes que afetam a eficiência da pirólise de plástico no mundo real.

Alto Consumo de Energia

Independentemente do método, a decomposição de longas cadeias poliméricas é um processo termoquímico intensivo em energia. O investimento inicial de energia para levar o reator à temperatura de operação é significativo.

O Fardo do Pré-Processamento

Os requisitos rigorosos de humidade e tamanho de partícula significam que os resíduos plásticos não podem ser simplesmente despejados num reator. Devem ser triados, limpos, secos e triturados.

Esta fase de pré-processamento consome energia e capital adicionais, que devem ser incluídos em qualquer cálculo da eficiência geral do sistema.

Qualidade dos Produtos Finais

O "óleo de pirólise" produzido não é equivalente ao petróleo bruto. É frequentemente ácido, instável e contém contaminantes que devem ser removidos através de refinação adicional antes de poder ser usado como combustível ou matéria-prima química. Cada etapa adicional reduz a eficiência energética e económica líquida de todo o processo.

Fazendo uma Avaliação Informada

Para determinar se a pirólise é uma solução eficiente, deve alinhar a tecnologia e o processo com o seu objetivo principal.

- Se o seu foco principal for maximizar a recuperação de produtos químicos valiosos: Investigue métodos avançados como a pirólise por plasma que são concebidos para decompor os plásticos de volta aos seus blocos de construção monoméricos originais.

- Se o seu foco principal for a redução de resíduos em massa e a geração de energia: Uma instalação de pirólise térmica padrão pode ser eficaz, desde que tenha um sistema robusto para preparar a matéria-prima de acordo com especificações precisas.

- Se o seu foco principal for a viabilidade económica geral: Deve realizar uma análise completa do ciclo de vida que inclua o custo de aquisição e preparação dos resíduos em relação ao valor de mercado flutuante dos produtos finais refinados.

Em última análise, a eficiência da pirólise de plástico não é uma propriedade inerente ao processo em si, mas sim um resultado direto de um sistema cuidadosamente concebido e rigorosamente controlado.

Tabela de Resumo:

| Fator | Métrica Chave | Impacto na Eficiência |

|---|---|---|

| Humidade da Matéria-Prima | ~10% ideal | Alta humidade desperdiça energia; muito baixa pode afetar o rendimento do óleo. |

| Tamanho da Partícula da Matéria-Prima | Até 2mm ideal | Assegura aquecimento uniforme e reação completa. |

| Tecnologia Utilizada | Ex: Plasma Frio vs. Térmica | Métodos avançados podem aumentar drasticamente a recuperação de produtos químicos específicos. |

| Qualidade do Produto | Estabilidade e pureza do óleo | Maior qualidade reduz a necessidade de refinação adicional dispendiosa. |

Pronto para Otimizar o Seu Processo de Pirólise?

Compreender as complexidades da eficiência da pirólise é o primeiro passo. O próximo é implementar a tecnologia e os processos certos para os seus objetivos específicos, seja redução de resíduos em massa ou recuperação de produtos químicos de alto valor.

A KINTEK especializa-se em equipamentos de laboratório avançados e consumíveis para investigação e desenvolvimento de pirólise. Fornecemos as ferramentas precisas necessárias para analisar a matéria-prima, otimizar os parâmetros de reação e avaliar a qualidade do produto, ajudando-o a construir um sistema de conversão de resíduos mais eficiente e economicamente viável.

Deixe que a nossa experiência o ajude a:

- Selecionar o equipamento analítico certo para a caracterização da matéria-prima e do produto.

- Otimizar os parâmetros de pré-processamento como o teor de humidade e o tamanho das partículas.

- Avaliar com precisão a eficiência e o potencial económico do seu processo de pirólise.

Contacte-nos hoje para discutir como as soluções da KINTEK podem aprimorar a sua investigação em pirólise e levar o seu projeto a uma maior eficiência e sucesso.

Guia Visual

Produtos relacionados

- Reatores de Laboratório Personalizáveis de Alta Temperatura e Alta Pressão para Diversas Aplicações Científicas

- Autoclave Esterilizador de Laboratório Rápido de Bancada 35L 50L 90L para Uso em Laboratório

- Circulador de Aquecimento de Temperatura Constante de Alta Temperatura Banho de Água Resfriador Circulador para Banho de Reação

- Unidade de Destilação de Água Montada na Parede

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

As pessoas também perguntam

- A pirólise emite CO2? Desvendando a Pegada de Carbono da Conversão de Resíduos em Energia

- Quais são os usos do óleo de pirólise? Desbloqueie seu potencial como bio-cru para calor, energia e produtos químicos

- Qual é o propósito da calcinação? Transformar e Purificar Materiais para Uso Industrial

- Qual a diferença entre pirólise e gaseificação para resíduos? Escolha o Processo Certo para Seus Objetivos de Saída

- A inalação de nanotubos de carbono é tóxica? Compreendendo os Riscos Semelhantes ao Amianto de Nanotubos Longos e Rígidos

- Qual é a temperatura do tratamento térmico? Depende do seu metal e das propriedades desejadas

- O que é um tratamento térmico de normalização? Obter propriedades metálicas uniformes e previsíveis

- O que é o processo de calcinação? Um Guia para Purificação e Transformação Térmica