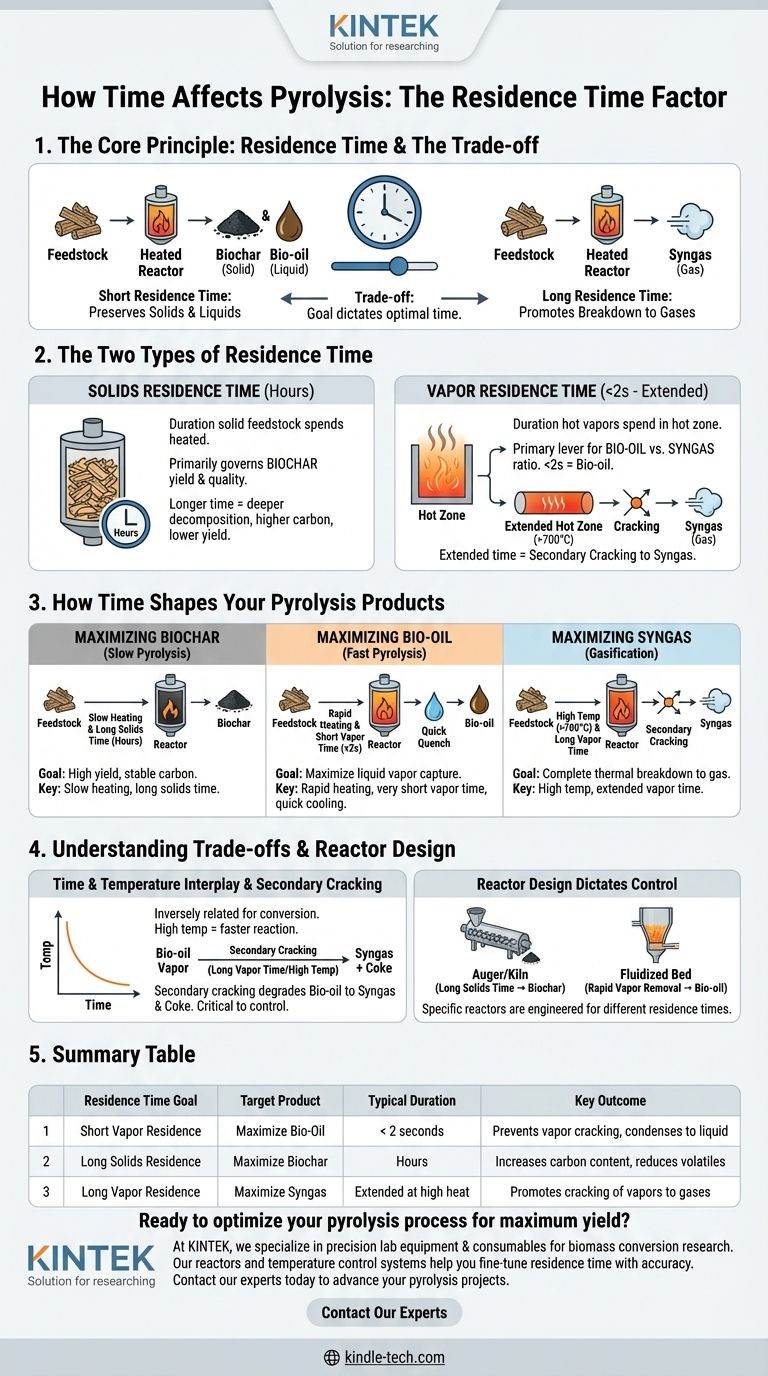

Na pirólise, o tempo é o fator de controle que dita a distribuição final dos produtos. Esta duração, conhecida como tempo de residência, determina o quão completamente a matéria-prima inicial se decompõe, influenciando diretamente o rendimento final de carvão vegetal sólido, bio-óleo líquido e gás de síntese não condensável. Um tempo de residência mais longo geralmente leva a uma conversão térmica mais completa, deslocando a saída de sólidos e líquidos para gases.

O princípio central é uma troca: tempos de residência curtos preservam sólidos valiosos (carvão vegetal) e líquidos (bio-óleo), enquanto tempos longos promovem a decomposição desses produtos em gases (gás de síntese). Seu objetivo para o produto final dita o tempo de residência ideal.

Os Dois Tipos de Tempo de Residência

Para realmente entender o processo, é fundamental distinguir entre o tempo de residência do material sólido e o tempo de residência dos vapores que ele produz. Eles não são os mesmos e têm efeitos diferentes no resultado.

Tempo de Residência dos Sólidos

Esta é a duração total que a matéria-prima sólida (como cavacos de madeira ou resíduos agrícolas) passa dentro do reator aquecido. Governa principalmente o rendimento e a qualidade do carvão vegetal.

Tempos de residência sólidos mais longos permitem uma decomposição térmica mais profunda, reduzindo o rendimento final de carvão, mas aumentando seu teor de carbono e estabilidade. Tempos mais curtos produzem mais carvão, mas ele conterá mais compostos voláteis.

Tempo de Residência dos Vapores

Esta é a duração que os gases quentes e vapores, liberados dos sólidos, passam na zona quente do reator antes de serem resfriados ou saírem. Esta variável é a alavanca principal para controlar a proporção de bio-óleo para gás de síntese.

Vapores que são removidos e resfriados rapidamente se condensarão em bio-óleo líquido. Vapores que permanecem na zona quente por mais tempo sofrerão reações adicionais de "craqueamento", decompondo-se em moléculas de gás mais simples e não condensáveis.

Como o Tempo Molda Seus Produtos de Pirólise

O tempo de residência específico que você visa depende inteiramente de qual produto você deseja maximizar. Esses processos são frequentemente categorizados como pirólise lenta, rápida ou instantânea (flash), que são definidas tanto pela temperatura quanto pelo tempo de residência.

Maximizando o Carvão Vegetal (Pirólise Lenta)

Para produzir o maior rendimento de carvão vegetal, utiliza-se um longo tempo de residência dos sólidos (horas) em temperaturas relativamente mais baixas. Este processo, conhecido como pirólise lenta ou carbonização, visa remover suavemente a matéria volátil, preservando o esqueleto de carbono da matéria-prima.

A chave é uma taxa de aquecimento lenta, que minimiza a quebra violenta da estrutura sólida e permite uma conversão controlada em carvão.

Maximizando o Bio-óleo (Pirólise Rápida)

Para maximizar o bio-óleo, o objetivo é criar vapores e depois removê-los do calor quase instantaneamente. Isso requer um tempo de residência de vapor muito curto, tipicamente inferior a dois segundos.

Este processo, conhecido como pirólise rápida, usa uma temperatura moderada a alta e aquecimento extremamente rápido da matéria-prima. Os vapores são imediatamente extintos (resfriados rapidamente) para condensá-los em bio-óleo antes que tenham tempo de se decompor em gases.

Maximizando o Gás de Síntese (Gaseificação)

Para maximizar o gás de síntese (uma mistura de hidrogênio, monóxido de carbono e metano), você precisa de um longo tempo de residência de vapor em altas temperaturas (frequentemente >700°C). Este ambiente promove as reações secundárias que craqueiam as moléculas mais pesadas encontradas no vapor de bio-óleo.

Essencialmente, você está permitindo intencionalmente que os vapores de bio-óleo continuem a "cozinhar" até serem quebrados termicamente nas moléculas de gás mais simples e estáveis.

Entendendo as Trocas (Trade-offs)

Manipular o tempo não é uma variável simples e isolada. Está intrinsecamente ligada à temperatura e ao projeto do reator, criando uma série de trocas que você deve gerenciar.

A Interação entre Tempo e Temperatura

Tempo e temperatura são inversamente relacionados para atingir um certo grau de conversão. Uma reação que leva horas a 400°C pode ser concluída em segundos a 600°C.

Portanto, a "pirólise rápida" para bio-óleo não usa apenas um tempo de residência curto; ela *deve* usar uma temperatura alta para garantir que a matéria-prima se decomponha rapidamente o suficiente nessa janela curta.

O Problema do Craqueamento Secundário

A maior troca é o craqueamento secundário. Este é o processo que degrada seus valiosos vapores de bio-óleo em gás de síntese de menor valor e carvão adicional (coque).

O que é benéfico para a produção de gás de síntese (longo tempo de residência do vapor) é prejudicial ao rendimento de bio-óleo. Controlar o tempo de residência do vapor é, portanto, o fator mais crítico para determinar se sua produção é primariamente líquida ou gasosa.

O Projeto do Reator Dita o Controle

Diferentes reatores de pirólise são projetados especificamente para controlar o tempo de residência. Um reator de rosca transportadora (auger) ou forno rotativo permite longos tempos de residência de sólidos, ideal para carvão vegetal. Em contraste, um reator de leito fluidizado fornece excelente transferência de calor e permite a remoção rápida de vapores, tornando-o ideal para pirólise rápida e produção de bio-óleo.

Ajustando o Tempo de Residência para o Seu Objetivo

Em última análise, o tempo de residência ideal não é um número único, mas uma janela operacional definida pelo resultado desejado.

- Se o seu foco principal é carvão vegetal de alta qualidade: Use um longo tempo de residência dos sólidos (minutos a horas) com taxas de aquecimento lentas para maximizar a estabilidade do carvão e o teor de carbono.

- Se o seu foco principal é maximizar o rendimento de bio-óleo: Use um tempo de residência de vapor extremamente curto (menos de 2 segundos) com aquecimento rápido para capturar vapores antes que sofram craqueamento secundário.

- Se o seu foco principal é a produção de gás de síntese: Use um longo tempo de residência de vapor em altas temperaturas para garantir a quebra térmica completa de todos os compostos voláteis em gases não condensáveis.

Ao entender e controlar o tempo de residência, você passa de simplesmente aquecer biomassa para projetar precisamente sua transformação em produtos de valor agregado.

Tabela de Resumo:

| Objetivo do Tempo de Residência | Produto Alvo | Duração Típica | Resultado Chave |

|---|---|---|---|

| Residência Curta do Vapor | Maximizar Bio-óleo | < 2 segundos | Previne o craqueamento do vapor, condensa em líquido |

| Residência Longa dos Sólidos | Maximizar Carvão Vegetal | Horas | Aumenta o teor de carbono, reduz voláteis |

| Residência Longa do Vapor | Maximizar Gás de Síntese | Estendida em calor elevado | Promove o craqueamento de vapores em gases |

Pronto para otimizar seu processo de pirólise para rendimento máximo? Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis adaptados para a pesquisa de conversão de biomassa. Se você está desenvolvendo carvão vegetal para melhoramento do solo, bio-óleo para combustíveis renováveis ou gás de síntese para energia, nossos reatores e sistemas de controle de temperatura ajudam você a ajustar o tempo de residência com precisão. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem avançar os projetos de pirólise do seu laboratório e fornecer os resultados confiáveis que você precisa.

Guia Visual

Produtos relacionados

- Reatores de Laboratório Personalizáveis de Alta Temperatura e Alta Pressão para Diversas Aplicações Científicas

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Autoclave Esterilizador de Laboratório Rápido de Bancada 35L 50L 90L para Uso em Laboratório

- Unidade de Destilação de Água Montada na Parede

- Circulador de Aquecimento de Temperatura Constante de Alta Temperatura Banho de Água Resfriador Circulador para Banho de Reação

As pessoas também perguntam

- Qual é o propósito da pirólise? Transformando Resíduos em Energia e Materiais Valiosos

- Qual é a diferença entre pirólise e combustão incompleta? O Papel Crítico do Oxigénio nos Processos Térmicos

- Como o bio-óleo é produzido em energias renováveis? Desbloqueando Combustível Líquido a partir de Biomassa via Pirólise Rápida

- Quais são as vantagens e desvantagens da pirólise? Desbloqueando Valor do Lixo vs. Custo e Complexidade

- Quais são os usos da máquina de pirólise? Transforme Resíduos em Combustível, Produtos Químicos e Corretivo de Solo

- Qual é a diferença entre pirólise e gaseificação? Desvendando o Processo de Conversão Térmica Certo

- O que é uma planta de pirólise de biomassa? Transforme Resíduos em Energia Renovável e Biochar

- Qual é o tamanho de partícula da pirólise rápida? Otimize seu rendimento de bio-óleo com o tamanho certo