Em sua essência, um forno de pirólise é um reator especializado de alta temperatura. Ele funciona aquecendo materiais orgânicos em uma câmara selada e sem oxigênio. Essa ausência de oxigênio é crítica; ela garante que o material se decomponha termicamente — quebrando suas ligações químicas — em vez de queimar. O processo transforma resíduos orgânicos complexos em produtos mais simples e frequentemente valiosos, como gás, óleos líquidos e um resíduo sólido rico em carbono chamado carvão.

Um forno de pirólise não é definido por um único método de aquecimento, mas por seu propósito: criar um ambiente precisamente controlado e com pouco oxigênio. O verdadeiro objetivo é decompor os materiais apenas com calor, tornando o gerenciamento cuidadoso da temperatura, tempo e pressão os fatores mais críticos para o sucesso.

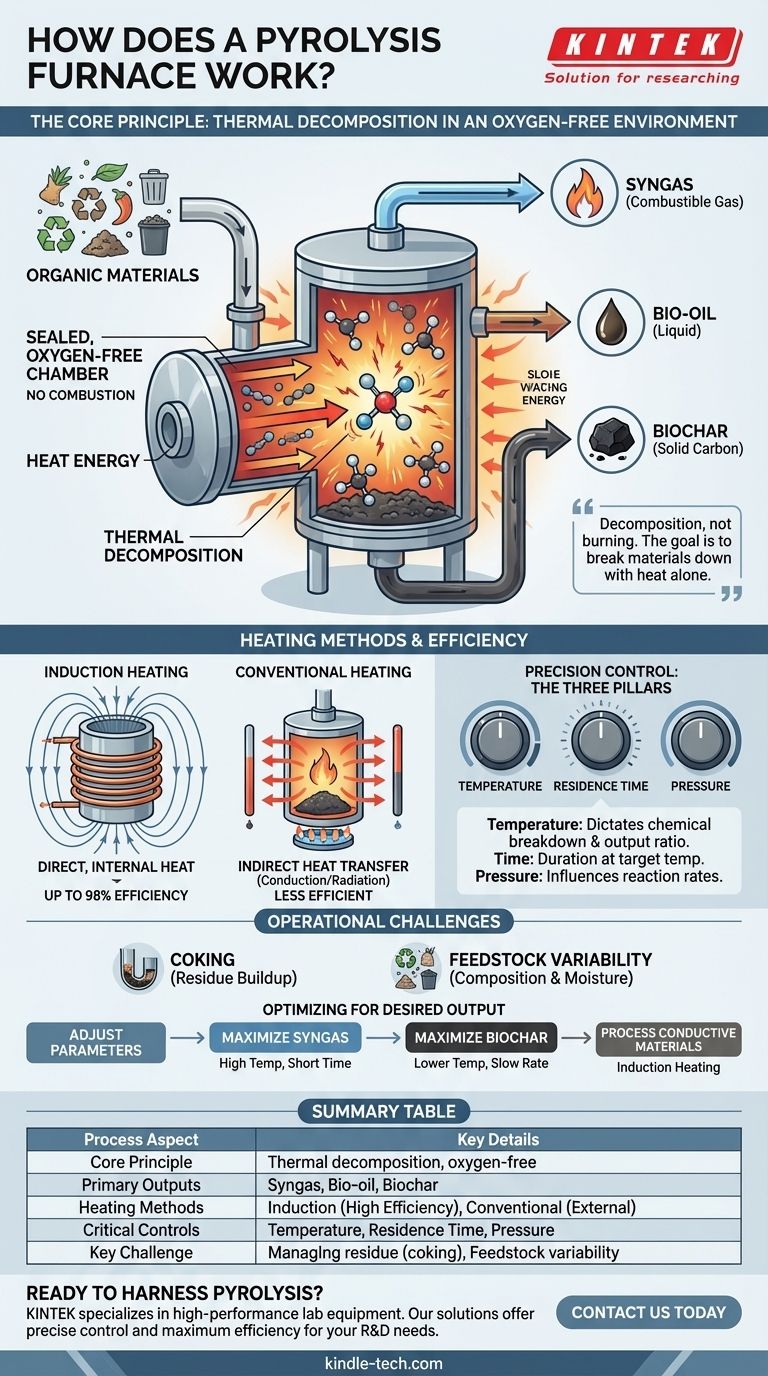

O Princípio Fundamental: Decomposição Sem Combustão

Toda a operação de um forno de pirólise depende de um conceito fundamental: prevenir a combustão enquanto se aplica calor intenso. Isso permite uma transformação completa da estrutura química do material.

O Papel Crítico de um Ambiente Sem Oxigênio

Em um incêndio normal, o oxigênio atua como um oxidante, fazendo com que o material queime e libere energia como calor e luz, deixando cinzas. Ao remover virtualmente todo o oxigênio, um forno de pirólise impede essa reação. Em vez de queimar, o material é forçado a se decompor sob estresse térmico.

Como Funciona a Decomposição Térmica

O calor é uma forma de energia. Quando aplicado à matéria-prima dentro do forno, essa energia faz com que as moléculas vibrem violentamente até que suas ligações químicas se rompam. Moléculas orgânicas grandes e complexas são sistematicamente quebradas em moléculas menores e mais estáveis.

Os Três Produtos Primários

Os produtos específicos dependem da matéria-prima e das condições do processo, mas geralmente se enquadram em três categorias:

- Gás de Síntese (Syngas): Uma mistura de gases combustíveis como hidrogênio, metano e monóxido de carbono.

- Bio-óleo/Óleo de Pirólise: Uma substância líquida semelhante a alcatrão que pode ser refinada em outros produtos químicos ou combustíveis.

- Biocarvão/Coque: Um material sólido e estável rico em carbono.

Como o Calor é Gerado e Controlado

Embora o princípio seja universal, o método para gerar e aplicar calor pode variar. A escolha da tecnologia de aquecimento geralmente depende do material a ser processado e da eficiência desejada.

Aquecimento por Indução: Direto e Eficiente

Um método comum e altamente eficaz é o aquecimento por indução. Uma corrente alternada de alta frequência é passada através de uma bobina de cobre enrolada em torno da câmara. Isso cria um campo magnético poderoso e flutuante.

Se o material interno (a "carga") for eletricamente condutor, esse campo magnético induz correntes elétricas internas chamadas correntes parasitas (eddy currents). A própria resistência elétrica do material a essas correntes gera calor intenso e rápido diretamente na própria matéria-prima. Isso é altamente eficiente, com alguns fornos de indução tipo núcleo atingindo até 98% de eficiência energética.

Sistemas de Aquecimento Convencionais

Outros fornos dependem de elementos de aquecimento externos mais tradicionais ou queimadores a gás. Nesses sistemas, o calor é gerado fora da câmara primária e transferido para o material por condução térmica e radiação. Embora eficaz, isso pode ser menos eficiente do que o aquecimento direto fornecido pela indução.

Os Três Pilares do Controle

Independentemente da fonte de calor, a pirólise bem-sucedida depende de um controle preciso sobre três parâmetros-chave:

- Temperatura: Determina quais ligações químicas se rompem e influencia a proporção de produtos gasosos, líquidos e sólidos.

- Tempo de Residência: A duração em que o material é mantido na temperatura alvo, impactando a completude da decomposição.

- Pressão: A pressão interna do forno pode influenciar as taxas de reação e a composição final dos produtos.

Compreendendo os Desafios Operacionais

Operar um forno de pirólise envolve mais do que apenas calor e química. A implementação no mundo real exige o gerenciamento de subprodutos, eficiência e da própria matéria-prima.

Gerenciando Resíduos e "Coqueificação"

O carvão sólido produzido pode, às vezes, acumular-se nas superfícies internas do forno, um processo conhecido como coqueificação. Esse resíduo pode isolar a câmara, reduzir a eficiência e exigir remoção periódica por meio de procedimentos automatizados ou manuais de "descoqueificação".

A Importância da Matéria-Prima

O desempenho do forno está diretamente ligado ao material que ele processa. A composição, o teor de umidade e a densidade do resíduo orgânico afetam como ele se comportará sob calor e quais serão os produtos finais.

Eficiência vs. Produtividade

Frequentemente, há uma troca entre a velocidade do processo e a qualidade dos produtos. Um tempo de residência mais longo pode produzir um produto mais desejável, mas reduz a produtividade geral do sistema. Encontrar o equilíbrio ideal é fundamental para a viabilidade econômica.

Fazendo a Escolha Certa para o Seu Objetivo

A operação ideal de um forno de pirólise é ditada inteiramente pelo produto final desejado. Ao ajustar os parâmetros centrais, você pode direcionar as reações químicas para um resultado específico.

- Se o seu foco principal é maximizar a produção de gás de síntese: Você normalmente usará temperaturas muito altas e tempos de residência mais curtos para favorecer a quebra completa dos materiais em componentes gasosos.

- Se o seu foco principal é produzir biocarvão de alta qualidade: Você geralmente usará temperaturas mais baixas e uma taxa de aquecimento mais lenta para preservar a estrutura de carbono em forma sólida.

- Se o seu foco principal é processar metais condutores ou resíduos: Um forno de indução é a escolha ideal, pois seu mecanismo de aquecimento é exclusivamente adequado para aquecer esses materiais de forma direta e eficiente.

Em última análise, dominar um forno de pirólise é alavancar o controle preciso sobre seu ambiente interno para ditar o resultado exato da decomposição térmica.

Tabela Resumo:

| Aspecto do Processo | Detalhes Chave |

|---|---|

| Princípio Central | Decomposição térmica em ambiente sem oxigênio (sem combustão). |

| Produtos Primários | Gás de Síntese, Bio-óleo/Óleo de Pirólise, Biocarvão/Coque. |

| Métodos de Aquecimento | Aquecimento por Indução (altamente eficiente) ou Aquecimento Convencional (elementos externos/queimadores). |

| Controles Críticos | Temperatura, Tempo de Residência, Pressão. |

| Desafio Chave | Gerenciamento do acúmulo de resíduos (coqueificação) e variabilidade da matéria-prima. |

Pronto para aproveitar o poder da pirólise em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de pirólise. Seja seu objetivo o processamento eficiente de resíduos, a síntese de materiais ou P&D, nossas soluções oferecem controle preciso de temperatura e máxima eficiência para alcançar os resultados desejados — seja gás de síntese, bio-óleo ou biocarvão de alta qualidade.

Entre em contato conosco hoje para discutir como nossos fornos de pirólise podem ser adaptados às suas necessidades específicas de laboratório.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Forno com atmosfera controlada de correia de malha

- Moedor de Moinho de Moagem de Tecidos de Alto Rendimento Laboratorial

- Moedor Híbrido de Tecidos Laboratorial

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

As pessoas também perguntam

- Você pode calibrar um medidor de vácuo? Garanta Leituras de Pressão Precisas para o Seu Laboratório

- Os fumos de brasagem são tóxicos? Um guia para identificar e mitigar os riscos para a saúde

- Qual é a diferença entre nitretação por plasma e nitrocarbonetação? Escolhendo o Processo de Endurecimento de Superfície Correto

- Qual é o princípio de funcionamento do forno de brasagem a vácuo? Obtenha União de Metais Ultra-Limpa e de Alta Resistência

- Qual é o meio de têmpera mais comumente usado? Descubra Por Que o Óleo é o Cavalo de Batalha da Metalurgia

- Qual é a temperatura usada no endurecimento? Domine a Chave para o Sucesso no Endurecimento do Aço

- Quais materiais são usados na brasagem de alta temperatura? Unindo Superligas, Cerâmicas e Mais

- Como se brasa um forno? Um Guia para a União de Metais de Alto Volume e Precisão