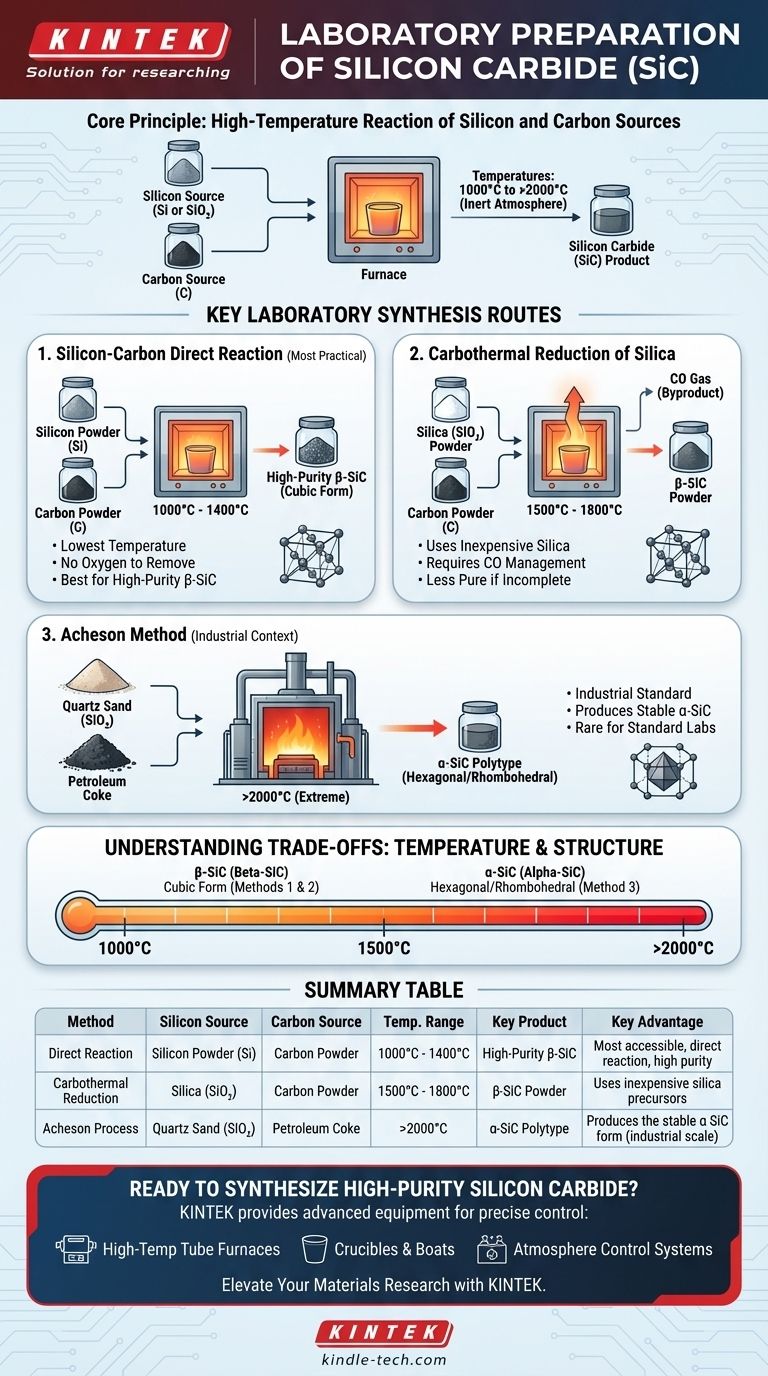

Em laboratório, o carboneto de silício (SiC) é tipicamente preparado através de um dos três métodos de síntese de pó em alta temperatura. Estes envolvem a reação de uma fonte de silício (silício elementar ou dióxido de silício) com uma fonte de carbono em temperaturas que variam de 1000°C a mais de 2000°C em um ambiente de forno controlado.

O método mais prático para muitos laboratórios é a reação direta de pós de silício e carbono, pois requer a temperatura mais baixa e pode produzir β-SiC de alta pureza. A sua escolha do método depende, em última análise, do equipamento disponível e do tipo específico de SiC que precisa de sintetizar.

Compreendendo a Química Central

Todas as rotas de síntese para carboneto de silício são construídas sobre o mesmo princípio fundamental: criar um ambiente químico onde os átomos de silício e carbono se ligam covalentemente em altas temperaturas. As fontes específicas desses elementos e a temperatura utilizada ditam as características do produto final.

A Fonte de Silício: Silício vs. Sílica

A forma inicial de silício é um ponto de decisão crítico. Pode começar com pó de silício elementar (Si) de alta pureza ou pó de dióxido de silício (SiO₂), frequentemente chamado de sílica. Usar silício puro leva a uma reação mais direta, enquanto usar sílica envolve uma etapa de redução.

A Fonte de Carbono: A Pureza é Fundamental

A fonte de carbono é tipicamente um pó fino como coque de petróleo, negro de fumo ou grafite. A pureza da fonte de carbono impacta diretamente a pureza do SiC resultante, portanto, o uso de materiais de alta pureza é essencial para uma síntese de alta qualidade.

Principais Rotas de Síntese Laboratorial

Embora os métodos industriais operem em larga escala, a sua química subjacente é diretamente aplicável à síntese laboratorial. As três rotas principais oferecem diferentes compromissos em termos de temperatura, pureza e complexidade.

Método 1: Reação Direta Silício-Carbono

Este é frequentemente o método mais acessível para um laboratório de materiais bem equipado. Envolve o aquecimento de uma mistura íntima de pó de silício de alta pureza e pó de carbono.

A reação é direta: Si + C → β-SiC.

Este processo é tipicamente executado em temperaturas entre 1000°C e 1400°C. A sua principal vantagem é a produção de β-SiC de alta pureza porque não há outros elementos, como o oxigénio da sílica, para remover.

Método 2: Redução Carbotérmica de Sílica

Este método comum utiliza pó de sílica barato como fonte de silício. É misturado com pó de carbono e aquecido a uma faixa de temperatura mais alta.

A reação é: SiO₂ + 3C → β-SiC + 2CO (gás).

Isso requer temperaturas entre 1500°C e 1800°C. Produz com sucesso pó de β-SiC, mas requer gestão cuidadosa do subproduto gasoso monóxido de carbono (CO) e pode resultar num produto menos puro se a reação for incompleta.

Método 3: O Método Acheson (Contexto Industrial)

O método Acheson é o principal processo industrial para a produção de SiC. Envolve o aquecimento de uma mistura maciça de areia de quartzo (SiO₂) e coque de petróleo a temperaturas extremas.

Este processo opera acima de 2000°C e é a forma padrão de sintetizar o polímero α-SiC duro e estável. Devido aos requisitos extremos de energia e equipamento, este método raramente é replicado em escala laboratorial padrão.

Compreendendo as Compensações

A escolha da rota de síntese correta requer o equilíbrio de três fatores-chave: a estrutura cristalina desejada, a pureza necessária e as capacidades do seu laboratório.

A Temperatura Determina a Estrutura Cristalina (Polímero)

O fator mais significativo é a temperatura. A estrutura cristalina, ou polímero, do SiC é um resultado direto da temperatura de síntese.

- β-SiC (Beta-SiC): Esta forma cúbica é sintetizada em temperaturas mais baixas, tipicamente abaixo de 2000°C. Tanto a reação direta quanto os métodos de redução carbotérmica produzem β-SiC.

- α-SiC (Alfa-SiC): Estas formas hexagonais e romboédricas são mais termodinamicamente estáveis e são sintetizadas em temperaturas muito altas, geralmente acima de 2000°C, através do processo Acheson.

Precursores Definem a Pureza Final

A pureza do seu pó de SiC final é limitada pela pureza dos seus materiais de partida. A reação direta de silício e carbono geralmente oferece uma rota mais limpa para um produto de alta pureza.

Equipamento e Controle de Atmosfera são Cruciais

Todos esses métodos requerem um forno de alta temperatura capaz de atingir pelo menos 1400°C. O processo deve ser executado em uma atmosfera inerte (como argônio) para evitar que o silício e o carbono oxidem, o que arruinaria a síntese.

Selecionando o Método Certo para o Seu Objetivo

A sua escolha deve ser guiada pelos seus objetivos experimentais específicos e pelas restrições do laboratório.

- Se o seu foco principal é β-SiC de alta pureza com equipamento acessível: A reação direta de pós de silício e carbono é a abordagem mais direta e controlável.

- Se você está trabalhando com precursores de sílica e tem um forno de alta temperatura: O método de redução carbotérmica é uma rota viável e clássica para produzir pó de β-SiC.

- Se o seu objetivo é produzir o polímero α-SiC: Você precisará de equipamento especializado de alta temperatura capaz de atingir temperaturas bem acima de 2000°C, espelhando um processo industrial.

Em última análise, a síntese laboratorial bem-sucedida de carboneto de silício depende de combinar os seus materiais precursores e capacidades de temperatura com as propriedades específicas de SiC que pretende alcançar.

Tabela Resumo:

| Método | Fonte de Silício | Fonte de Carbono | Faixa de Temperatura | Produto Chave | Vantagem Chave |

|---|---|---|---|---|---|

| Reação Direta | Pó de Silício (Si) | Pó de Carbono | 1000°C - 1400°C | β-SiC de Alta Pureza | Mais acessível, reação direta, alta pureza |

| Redução Carbotérmica | Sílica (SiO₂) | Pó de Carbono | 1500°C - 1800°C | Pó de β-SiC | Usa precursores de sílica baratos |

| Processo Acheson | Areia de Quartzo (SiO₂) | Coque de Petróleo | >2000°C | Polímero α-SiC | Produz a forma estável de α-SiC (escala industrial) |

Pronto para Sintetizar Carboneto de Silício de Alta Pureza no Seu Laboratório?

Escolher o método de síntese certo é apenas o primeiro passo. Alcançar resultados consistentes e de alta qualidade requer controle preciso de temperatura e uma atmosfera inerte confiável — exatamente o que os fornos de laboratório avançados da KINTEK oferecem.

A KINTEK é especialista em equipamentos e consumíveis de alta temperatura de que você precisa para a síntese de materiais avançados, incluindo:

- Fornos Tubulares de Alta Temperatura: Controle preciso de temperaturas até 1800°C e além em uma atmosfera inerte.

- Cadinhos e Barcos: Recipientes de alumina ou grafite de alta pureza projetados para reações de síntese de SiC.

- Sistemas de Controle de Atmosfera: Garanta que suas reações estejam protegidas da oxidação.

Deixe nossos especialistas ajudá-lo a selecionar a configuração perfeita para seus objetivos específicos de síntese de SiC, seja você visando β-SiC ou o polímero α-SiC mais desafiador.

Entre em contato com a KINTEK hoje para discutir as necessidades do seu laboratório e elevar sua pesquisa de materiais!

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Qual temperatura é necessária para a pirólise de resíduos? Um Guia para Otimizar Seu Processo de Transformação de Resíduos em Valor

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural

- Quais são os requisitos de equipamento para carregar platina (Pt) em suportes compósitos? Agitação Precisa para Alta Dispersão