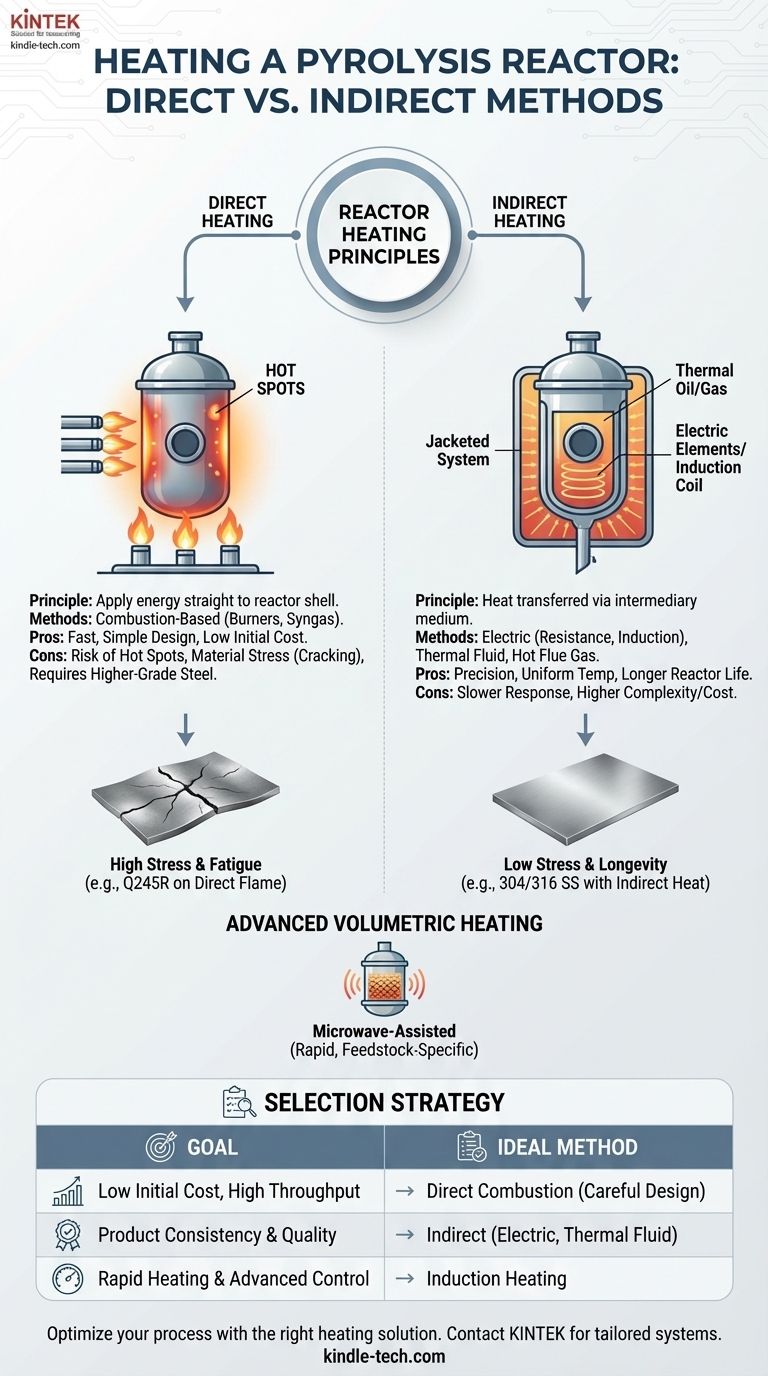

Em sua essência, aquecer um reator de pirólise envolve transferir uma enorme quantidade de energia para uma câmara sem oxigênio para decompor termicamente o material. Os métodos primários para conseguir isso são amplamente categorizados em duas abordagens: aquecimento direto, onde a fonte de calor é aplicada diretamente na carcaça externa do reator, e aquecimento indireto, que usa um meio intermediário como gás quente, óleo térmico ou eletricidade para fornecer uma temperatura mais controlada e uniforme.

A decisão fundamental no aquecimento de reatores é uma troca entre a simplicidade e a resposta rápida do aquecimento direto versus a precisão, uniformidade e longevidade do material oferecidas pelos métodos de aquecimento indireto. Sua escolha impacta diretamente o controle operacional, a consistência do produto e a vida útil do reator.

Os Dois Princípios do Aquecimento de Reatores

Compreender a diferença entre aquecimento direto e indireto é o primeiro passo para projetar ou selecionar um sistema de pirólise. Cada filosofia tem implicações significativas para custo, controle e manutenção.

Aquecimento Direto: Aplicando Energia Direto na Fonte

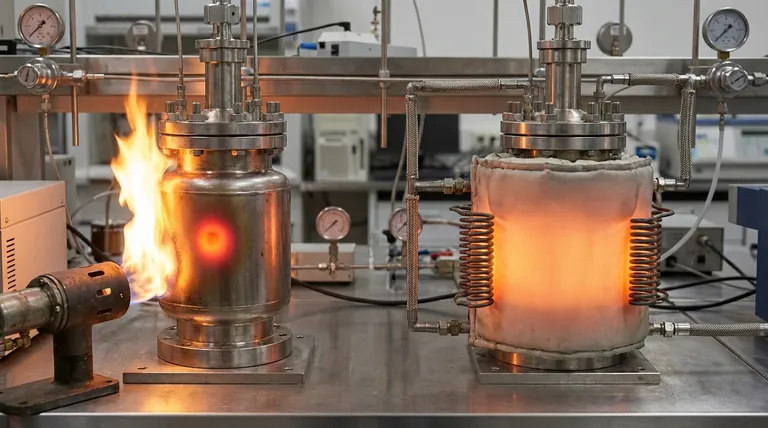

O aquecimento direto é o conceito mais direto. Envolve a aplicação da fonte de calor, tipicamente uma chama de um queimador, diretamente na superfície do reator de pirólise.

Este método é análogo a segurar uma panela diretamente sobre uma chama de gás de alta potência. A transferência de energia é rápida e intensa.

As fontes de combustível comuns para aquecimento direto incluem gás natural, diesel ou até mesmo o gás de síntese não condensável produzido pelo próprio processo de pirólise, criando um ciclo autossustentável.

Aquecimento Indireto: Precisão Através de um Intermediário

O aquecimento indireto separa a fonte de calor primária da parede do reator. A energia é primeiro transferida para um meio secundário, que então aquece o reator uniformemente.

Isso é como colocar sua panela em um forno pré-aquecido. O calor é menos intenso em qualquer ponto único, mas envolve o alvo de maneira uniforme.

Os métodos incluem a circulação de gás de combustão quente ao redor do reator, o uso de uma jaqueta preenchida com óleo térmico ou sal fundido, ou o envolvimento do reator com aquecedores de resistência elétrica.

Um Olhar Mais Profundo nas Tecnologias de Aquecimento

Embora os princípios sejam simples, as tecnologias específicas usadas para implementá-los variam em complexidade, eficiência e custo.

Sistemas Baseados em Combustão

Este é o método mais comum, utilizando a combustão de combustível para gerar calor. Os queimadores podem ser configurados para aquecimento direto e indireto.

Em um forno rotativo de queima direta, por exemplo, os queimadores são direcionados para a carcaça rotativa. Em um sistema indireto, os queimadores podem aquecer uma "caixa quente", com os gases de exaustão quentes sendo então canalizados para fluir ao redor do vaso do reator estacionário.

Aquecimento Elétrico

O aquecimento elétrico oferece precisão e limpeza incomparáveis no ponto de uso, embora possa ser mais caro de operar dependendo dos custos de eletricidade.

O aquecimento por resistência envolve envolver o reator com elementos de aquecimento de alta potência, semelhante a um forno elétrico. Ele fornece excelente controle de temperatura zonificado.

O aquecimento por indução é uma técnica mais avançada. Ele usa uma bobina eletromagnética para induzir uma corrente elétrica diretamente na parede metálica do reator, fazendo com que ele aqueça rapidamente e uniformemente por dentro.

Aquecimento Volumétrico Avançado

Para certas aplicações, a energia pode ser introduzida de forma a aquecer o próprio material de alimentação, e não apenas as paredes do reator.

A pirólise assistida por micro-ondas usa micro-ondas para excitar e aquecer diretamente as moléculas polares dentro da matéria-prima (como a água). Isso pode levar a um aquecimento extremamente rápido e eficiente, mas é tipicamente limitado a sistemas de menor escala ou especializados.

Compreendendo as Trocas: Calor vs. Integridade do Material

A escolha do método de aquecimento tem um impacto direto e crítico na saúde estrutural e na vida útil do reator. A referência a materiais como chapa de caldeira Q245R e aço inoxidável 304/316 é central para este problema.

O Perigo dos Pontos Quentes

O impacto direto da chama é notório por criar pontos quentes — áreas localizadas na carcaça do reator que são significativamente mais quentes do que a temperatura média.

Esses pontos quentes criam um imenso estresse térmico e podem acelerar dramaticamente a fadiga do material, a corrosão e a fluência. Com o tempo, isso pode levar a empenamento, rachaduras e falha catastrófica do reator.

Taxa de Transferência de Calor vs. Estresse do Material

A taxa na qual você aquece e resfria o reator induz estresse térmico. Métodos indiretos, particularmente aqueles que usam fluidos térmicos ou elementos elétricos controlados, permitem rampas de temperatura programadas e graduais.

Este processo controlado minimiza o choque térmico e é muito mais suave para as soldas e a estrutura do reator, prolongando sua vida útil operacional.

Combinando Material com Método

Sistemas de alta temperatura e queima direta quase sempre exigem materiais superiores como aço inoxidável 304 ou 316. Essas ligas mantêm sua resistência em altas temperaturas e resistem à oxidação e corrosão aceleradas por pontos quentes.

Usar um material de menor grau como aço de caldeira Q245R em uma aplicação de queima direta é um risco significativo. No entanto, para um processo de baixa temperatura usando um método de aquecimento indireto bem controlado (como uma jaqueta de óleo térmico), tal material pode ser uma escolha viável e econômica.

Selecionando a Estratégia de Aquecimento Certa para o Seu Objetivo

Sua escolha deve ser guiada por seu objetivo principal, seja minimizar o custo de capital, maximizar a qualidade do produto ou atingir alta produtividade.

- Se seu foco principal é baixo custo inicial e simplicidade: O aquecimento por combustão direta é frequentemente a escolha mais econômica, mas requer um projeto cuidadoso do queimador e materiais potencialmente de maior qualidade para mitigar o risco de pontos quentes.

- Se seu foco principal é a consistência e qualidade do produto: O aquecimento indireto via elementos elétricos, fluido térmico ou sal fundido fornece o controle de temperatura superior necessário para produzir uma saída consistente.

- Se seu foco principal é aquecimento rápido e controle avançado do processo: O aquecimento por indução oferece velocidade e uniformidade inigualáveis, enquanto o aquecimento por micro-ondas pode fornecer benefícios únicos para matérias-primas específicas, embora ambos venham com um custo e complexidade mais altos.

Em última análise, seu sistema de aquecimento não é apenas um acessório; é um componente fundamental que dita o desempenho, a segurança e a viabilidade econômica de toda a sua operação de pirólise.

Tabela Resumo:

| Método de Aquecimento | Princípio | Características Principais | Ideal Para |

|---|---|---|---|

| Aquecimento Direto | Chama aplicada diretamente na carcaça do reator | Aquecimento rápido, design mais simples, risco de pontos quentes | Baixo custo inicial, alta produtividade |

| Aquecimento Indireto | Calor transferido via meio (óleo, gás, eletricidade) | Temperatura uniforme, controle preciso, maior vida útil do reator | Consistência do produto, longevidade do material |

| Elétrico/Indução | Aquecimento limpo, zonificado ou interno via eletricidade | Alta precisão, resposta rápida, maior custo operacional | Controle avançado, aplicações especializadas |

Otimize seu processo de pirólise com a solução de aquecimento certa. A escolha entre aquecimento direto e indireto é crítica para a eficiência do seu reator, qualidade do produto e vida útil. Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório, fornecendo sistemas de pirólise personalizados que atendem às suas necessidades específicas — seja priorizando custo, controle ou durabilidade. Entre em contato com nossos especialistas hoje para projetar uma estratégia de aquecimento que garanta o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Qual é o papel dos reatores de alta pressão no estudo da oxidação de ligas? Ferramentas Essenciais para Pesquisa Supercrítica

- Qual é a contribuição de um reator hidrotermal para a construção de poros graduados? Modelos de Precisão para TAS

- Qual é o propósito de usar um reator hidrotermal de alta temperatura? Melhorar a Síntese de Cátodos de Iodo@Carvão Ativado

- Como um reator de alta pressão demonstra seu valor no envelhecimento acelerado? Preveja a durabilidade do catalisador rapidamente

- Por que os autoclaves de alta pressão são essenciais para a preparação de agentes de cura de poliamida de base biológica a partir de ácido dimérico?