A escolha do agitador correto é uma decisão crítica de engenharia que dita o sucesso de todo o seu processo de reator. Você seleciona um agitador definindo primeiro seu objetivo de processo principal — como misturar líquidos, suspender sólidos ou dispersar gás — e depois combinando um tipo de impulsor e seu padrão de fluxo resultante com as propriedades específicas do seu fluido, principalmente sua viscosidade.

O princípio central da seleção do agitador não é escolher uma peça de hardware, mas sim gerar o movimento correto do fluido. O objetivo final é casar o padrão de fluxo produzido pelo impulsor (axial ou radial) com os requisitos específicos do seu processo e a viscosidade do seu fluido.

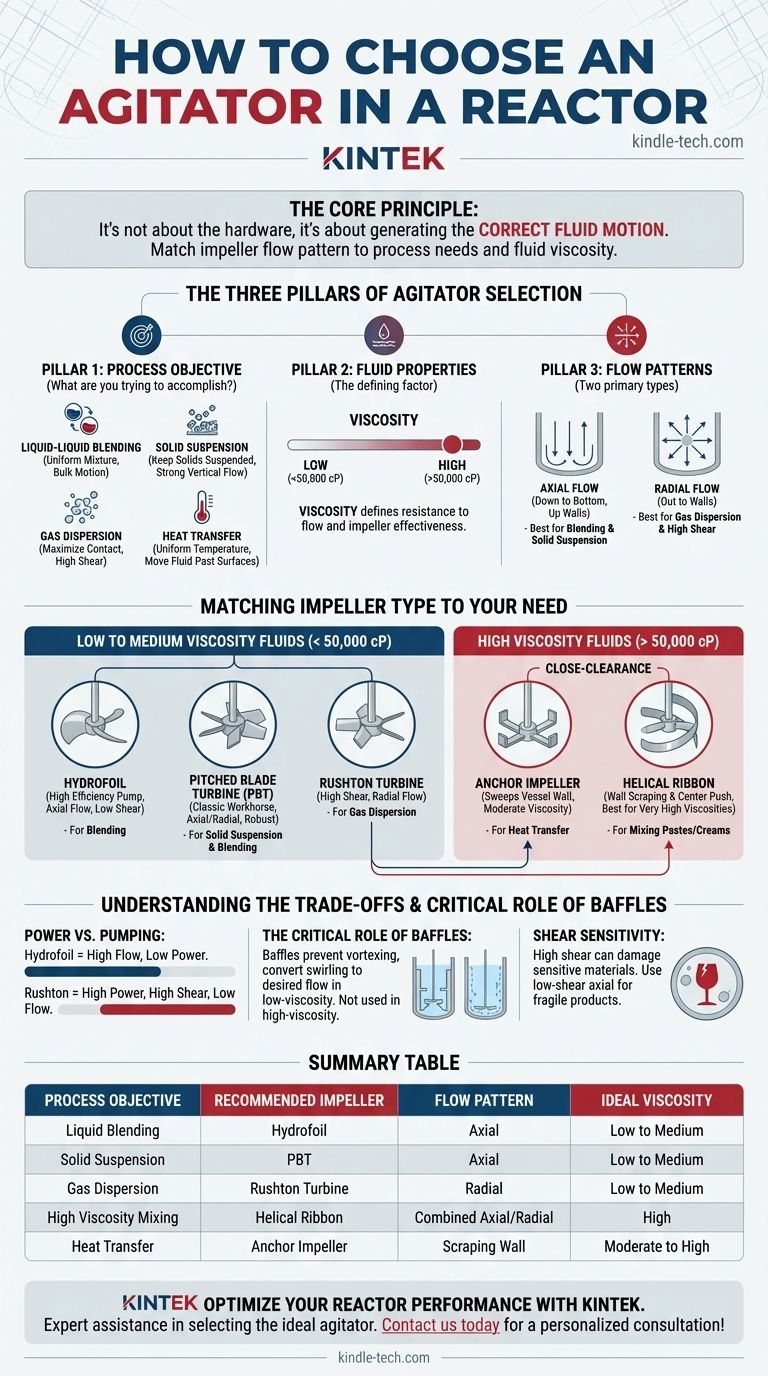

Os Três Pilares da Seleção de Agitadores

Para escolher um agitador sistematicamente, você deve avaliar três aspectos fundamentais do seu sistema: o objetivo do processo, as propriedades do fluido e o padrão de fluxo necessário.

Pilar 1: Definindo Seu Objetivo de Processo

A primeira pergunta é sempre: o que você está tentando realizar? Cada objetivo requer um tipo diferente de movimento de fluido.

- Mistura Líquido-Líquido: O objetivo é criar uma mistura uniforme a partir de dois ou mais líquidos miscíveis. Isso requer movimento de fluido em massa para renovar todo o volume do tanque de forma eficiente.

- Suspensão de Sólidos: O objetivo é manter as partículas sólidas suspensas uniformemente no líquido, impedindo que se depositem no fundo do reator. Isso requer fortes correntes de fluxo vertical.

- Dispersão de Gás: O objetivo é quebrar um fluxo de gás em bolhas finas e dispersá-las por todo o líquido para maximizar a área de contato gás-líquido, o que é crucial para muitas reações. Isso requer alto cisalhamento local.

- Transferência de Calor: O objetivo é garantir uma temperatura uniforme em todo o reator, geralmente movendo o fluido através de superfícies de troca de calor, como uma camisa ou serpentinas internas.

Pilar 2: Caracterizando Seu Fluido

As propriedades do próprio fluido são o fator mais importante que determina o tipo de impulsor que você pode usar.

A viscosidade é a propriedade mais crítica. Ela define a resistência do fluido ao fluxo e determina qual estilo de impulsor será eficaz. Um fluido de baixa viscosidade (como água) é fácil de bombear, enquanto um fluido de alta viscosidade (como mel ou uma pasta de polímero espessa) resiste ao movimento.

Podemos geralmente dividir as aplicações em dois grupos: baixa a média viscosidade (< 50.000 cP) e alta viscosidade (> 50.000 cP).

Pilar 3: Entendendo os Padrões de Fluxo

Os impulsores são projetados para gerar um de dois padrões de fluxo primários.

- Fluxo Axial: Este padrão direciona o fluido para baixo em direção ao fundo do tanque antes que ele suba pelas paredes do vaso. É excelente para movimento em massa e ideal para mistura e suspensão de sólidos. Impulsores que criam este padrão são frequentemente chamados de impulsores de alto fluxo ou alta capacidade de bombeamento.

- Fluxo Radial: Este padrão direciona o fluido para fora em direção às paredes do vaso. Isso cria alto cisalhamento perto do impulsor, mas é menos eficiente na geração de renovação de tanque de cima para baixo. É ideal para dispersão de gás e criação de emulsões.

Combinando o Tipo de Impulsor com Sua Necessidade

Com os fundamentos estabelecidos, você pode agora mapear o hardware de impulsor específico para sua aplicação.

Para Fluidos de Baixa a Média Viscosidade (< 50.000 cP)

Essas aplicações usam turbinas de estilo "aberto" que movem o fluido eficientemente em um tanque grande e sem defletores (embora defletores sejam quase sempre necessários).

- Hidrofólios: Este é o padrão moderno para mistura. Suas pás curvas e perfiladas geram excelente fluxo axial com consumo de energia muito baixo, tornando-as altamente eficientes.

- Turbinas de Pás Inclinadas (PBTs): Um impulsor clássico de trabalho pesado. A PBT tem pás planas anguladas para produzir um forte fluxo axial com algum componente radial. É excelente para suspensão de sólidos e mistura geral.

- Turbinas Rushton: Este é o impulsor clássico de alto cisalhamento. Suas pás planas verticais criam um forte fluxo radial, que é perfeito para quebrar bolhas de gás em aplicações de dispersão de gás.

Para Fluidos de Alta Viscosidade (> 50.000 cP)

Em fluidos espessos e viscosos, as turbinas abertas são ineficazes; elas simplesmente abrem um buraco no fluido. Essas aplicações exigem impulsores de "folga próxima" que tocam fisicamente ou passam perto da parede do vaso.

- Impulsores Âncora: Este agitador simples de duas pás varre a parede do vaso, proporcionando mistura e melhorando a transferência de calor na parede. É melhor para viscosidade moderada onde alguma mistura de cima para baixo ainda é possível.

- Fitas Helicoidais: Esta é a melhor escolha para viscosidades muito altas. A fita externa raspa a parede e levanta o fluido, enquanto uma fita ou parafuso interno empurra o fluido pelo centro. Esta combinação cria renovação positiva e previsível em materiais que de outra forma não fluiriam.

Entendendo as Compensações

A escolha de um agitador envolve equilibrar fatores concorrentes. Uma escolha ideal em uma área pode ser uma escolha ruim em outra.

Potência vs. Capacidade de Bombeamento

Existe uma troca direta entre a capacidade de um impulsor de bombear fluido (fluxo) e a potência que ele consome.

Um hidrofólio é uma bomba de alta eficiência. Ele gera uma alta taxa de fluxo para uma entrada de potência muito baixa, mas cria muito pouco cisalhamento.

Uma turbina Rushton, por outro lado, é uma bomba ruim. Ela consome uma quantidade muito alta de potência para gerar seu fluxo radial de alto cisalhamento, mas é ineficaz na criação de renovação de volume do tanque.

O Papel Crítico dos Defletores

Em aplicações de baixa viscosidade, um tanque sem defletores levará a um vórtice (redemoinho), onde o fluido gira com o impulsor. Isso resulta em quase nenhuma mistura real.

Defletores — placas verticais instaladas na parede do tanque — são essenciais para quebrar essa rotação e converter o movimento de redemoinho no fluxo axial ou radial desejado, garantindo a mistura adequada de cima para baixo. Em aplicações de alta viscosidade com impulsores de folga próxima, defletores geralmente não são necessários ou usados.

Sensibilidade ao Cisalhamento

O alto cisalhamento criado por uma turbina Rushton pode ser destrutivo para certos produtos. Materiais sensíveis ao cisalhamento, como células em um biorreator ou polímeros de cadeia longa, podem ser danificados ou destruídos por agitação intensa. Para esses processos, é necessário um impulsor de fluxo axial de baixo cisalhamento.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, sua escolha deve ser uma solução direta para seu objetivo de processo principal.

- Se seu foco principal for a mistura eficiente de líquidos: Escolha um impulsor hidrofólio de alta eficiência para alcançar uma rápida renovação do tanque com custo mínimo de energia.

- Se seu foco principal for suspender sólidos ou mistura de uso geral: Uma turbina de pá inclinada (PBT) é uma escolha robusta e eficaz.

- Se seu foco principal for dispersar gás em um líquido de baixa viscosidade: Use uma turbina Rushton para fornecer o alto cisalhamento necessário para criar bolhas finas.

- Se seu foco principal for misturar pastas ou cremes de alta viscosidade: Um agitador de fita helicoidal é a solução mais eficaz para garantir a renovação completa do produto.

Ao avaliar sistematicamente seu processo, fluido e padrão de fluxo desejado, você pode selecionar um agitador com precisão de engenharia.

Tabela Resumo:

| Objetivo do Processo | Tipo de Impulsor Recomendado | Padrão de Fluxo | Ideal Para Viscosidade |

|---|---|---|---|

| Mistura de Líquidos | Hidrofólio | Axial | Baixa a Média (<50.000 cP) |

| Suspensão de Sólidos | Turbina de Pá Inclinada (PBT) | Axial | Baixa a Média (<50.000 cP) |

| Dispersão de Gás | Turbina Rushton | Radial | Baixa a Média (<50.000 cP) |

| Mistura de Alta Viscosidade | Fita Helicoidal | Axial/Radial Combinado | Alta (>50.000 cP) |

| Transferência de Calor | Impulsor Âncora | Raspagem da Parede | Viscosidade Moderada a Alta |

Otimize o Desempenho do Seu Reator com a KINTEK

A escolha do agitador correto é fundamental para alcançar resultados consistentes, quer você esteja misturando, suspendendo sólidos, dispersando gás ou manuseando materiais de alta viscosidade. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade, incluindo agitadores e reatores projetados com precisão, adaptados às suas necessidades específicas de processo. Nossos especialistas podem ajudá-lo a selecionar o tipo e a configuração ideais de impulsor para maximizar a eficiência, garantir a qualidade do produto e dimensionar seus processos com sucesso.

Deixe nossa equipe ajudá-lo a projetar a solução de mistura perfeita para o seu laboratório. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Misturador Orbital de Laboratório Multifuncional de Rotação e Oscilação

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Agitador Orbital Oscilante de Laboratório

- Homogeneizador de Alto Cisalhamento para Aplicações Farmacêuticas e Cosméticas

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Como um sistema de agitação de alta eficiência aborda os desafios técnicos da viscosidade do solvente? Pré-tratamento Mestre.

- Qual o papel de um agitador de laboratório na extração de compostos vegetais para síntese verde? Maximize seu rendimento

- Como um agitador de laboratório influencia a qualidade do produto MOF? Domine a precisão na síntese não solvotérmica

- Quais são as funções primárias de um agitador orbital de laboratório durante os testes de BMP? Maximize a precisão do rendimento de metano

- Por que é necessário um agitador orbital de alta precisão para a adsorção de quitina? Alcance o equilíbrio rápido e dados precisos