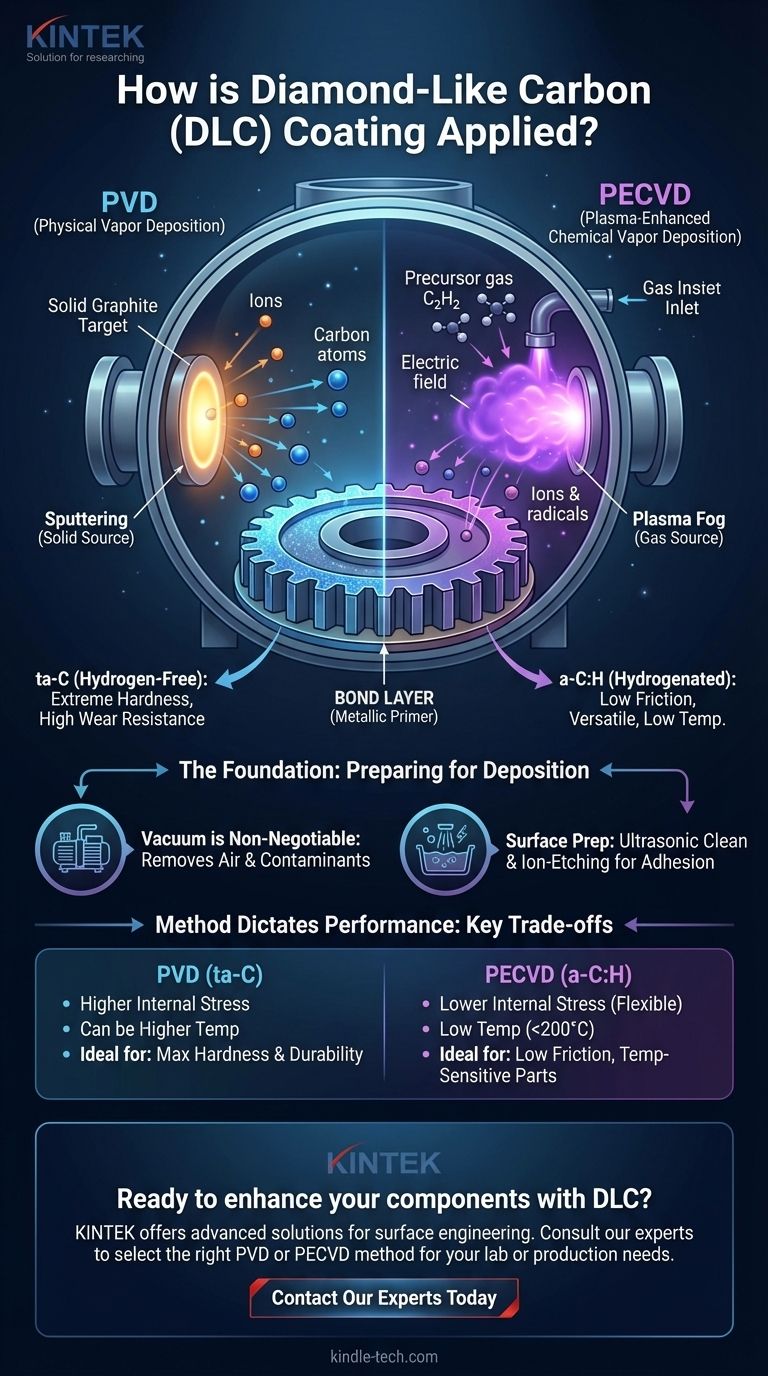

Na sua essência, a aplicação de um revestimento de carbono tipo diamante (DLC) é um processo de deposição a vácuo, não uma simples aplicação húmida como tinta. Os métodos mais comuns são a Deposição Química a Vapor Aumentada por Plasma (PECVD), que utiliza um gás precursor, e a Deposição Física a Vapor (PVD), que utiliza um alvo de carbono sólido. O componente a ser revestido é colocado numa câmara de vácuo onde uma combinação de plasma de alta energia e campos elétricos faz com que os átomos de carbono se depositem na sua superfície, formando uma película fina e dura.

O método de aplicação específico escolhido não é meramente um detalhe do processo — é o fator mais importante que determina as propriedades finais do revestimento, incluindo a sua dureza, atrito e tensão interna. Compreender a diferença entre estes métodos é essencial para selecionar um revestimento DLC que realmente resolva o seu problema de engenharia.

A Base: Preparação para a Deposição

Todos os métodos avançados de aplicação de DLC ocorrem num ambiente de alto vácuo. Isto não é opcional; é fundamental para a qualidade e adesão do revestimento.

Porquê o Vácuo é Inegociável

Uma câmara de vácuo é esvaziada para remover gases atmosféricos como oxigénio, nitrogénio e vapor de água. Qualquer uma destas moléculas residuais contaminaria o revestimento, criando uma película fraca e porosa que falharia em serviço. O vácuo garante que apenas os átomos de carbono desejados atingem a superfície da peça.

O Papel Crítico da Preparação da Superfície

Antes de entrar na câmara, cada componente deve passar por um processo de limpeza ultrassónica multifásico para remover todos os óleos, gorduras e partículas. A etapa final ocorre frequentemente dentro da própria câmara, onde um processo de gravação iónica utiliza plasma para jatear microscopicamente a superfície, garantindo que esteja atomicamente limpa para máxima adesão.

Métodos de Aplicação Principais: PVD vs. PECVD

Embora existam muitas variações, quase todas as aplicações comerciais de DLC enquadram-se em duas famílias principais: Deposição Física a Vapor (PVD) e Deposição Química a Vapor Aumentada por Plasma (PECVD).

Deposição Física a Vapor (PVD)

O PVD transporta fisicamente o carbono de uma fonte sólida para a superfície do componente. Pense nisso como um spray microscópico de átomos.

O método PVD mais comum para DLC é a pulverização catódica (sputtering). Neste processo, iões de árgon de alta energia bombardeiam um alvo de grafite sólido. Este impacto "pulveriza" ou ejeta átomos de carbono, que então viajam através do vácuo e se depositam na sua peça.

Os métodos PVD são frequentemente usados para criar DLC extremamente duro e livre de hidrogénio, conhecido como carbono amorfo tetraédrico (ta-C).

Deposição Química a Vapor Aumentada por Plasma (PECVD)

O PECVD constrói o revestimento a partir de um precursor de gás químico. Pense nisso como criar uma névoa especializada que condensa e solidifica numa película.

Neste método, um gás hidrocarboneto (como acetileno, C₂H₂) é introduzido na câmara. Um poderoso campo elétrico inflama o gás num plasma, que quebra as moléculas em iões de carbono e hidrogénio. Uma polarização de voltagem negativa aplicada à peça acelera estes iões positivos em direção a ela, onde se acumulam para formar o revestimento.

Este método produz carbono amorfo hidrogenado (a-C:H), a forma mais comum e versátil de DLC.

Compreendendo as Vantagens e Desvantagens: O Método Dita o Desempenho

Escolher entre PECVD e PVD é uma decisão de engenharia baseada no resultado desejado. O processo de aplicação controla diretamente a microestrutura do revestimento e, portanto, o seu desempenho.

O Fator Hidrogénio: a-C:H vs. ta-C

Os processos PECVD incorporam inerentemente hidrogénio na película, criando a-C:H. Este hidrogénio reduz a tensão interna do revestimento, tornando-o mais flexível e frequentemente proporcionando um coeficiente de atrito muito baixo.

A pulverização catódica PVD, por outro lado, pode criar ta-C, uma película quase livre de hidrogénio. Estes revestimentos têm uma percentagem muito maior de ligações tipo diamante (sp³), tornando-os significativamente mais duros e resistentes ao desgaste, mas frequentemente com maior tensão interna.

Sensibilidade à Temperatura do Substrato

O PECVD é geralmente um processo de baixa temperatura, operando frequentemente abaixo de 200°C (400°F). Isso o torna ideal para revestir materiais sensíveis à temperatura, como certos aços para ferramentas, ligas de alumínio ou até mesmo alguns polímeros, sem alterar as suas propriedades subjacentes.

Alguns processos PVD podem exigir temperaturas mais altas, o que deve ser levado em consideração ao selecionar um material base.

A Etapa Invisível: A Camada de Ligação

A película de DLC raramente adere diretamente ao substrato. Uma etapa intermediária crítica é a deposição de uma camada de ligação metálica (frequentemente cromo, titânio ou silício) de apenas alguns nanómetros de espessura. Esta camada atua como um "primer", garantindo que a camada subsequente de DLC tenha uma forte ancoragem química à peça.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de aplicação é definido inteiramente pelo seu objetivo principal. Consulte o seu fornecedor de revestimentos sobre as suas necessidades específicas, mas use estes princípios como guia.

- Se o seu foco principal é dureza extrema e resistência ao desgaste: Um revestimento ta-C livre de hidrogénio, tipicamente aplicado através de um método PVD como arco ou pulverização catódica, é provavelmente a melhor escolha.

- Se o seu foco principal é baixo atrito e versatilidade: Um revestimento a-C:H hidrogenado aplicado via PECVD é o padrão da indústria e oferece um excelente equilíbrio de propriedades para a maioria dos componentes mecânicos.

- Se o seu foco principal é revestir um material sensível à temperatura: Deve especificar um processo PECVD de baixa temperatura para evitar danos ou distorções no seu componente.

Ao compreender como o método de aplicação molda o material final, pode especificar o revestimento DLC preciso que resolve o seu desafio de engenharia.

Tabela Resumo:

| Método | Tipo de Revestimento | Características Principais | Ideal Para |

|---|---|---|---|

| PVD (Deposição Física a Vapor) | ta-C (Livre de Hidrogénio) | Dureza extrema, alta resistência ao desgaste, maior tensão interna | Componentes que exigem máxima dureza e durabilidade |

| PECVD (Deposição Química a Vapor Aumentada por Plasma) | a-C:H (Hidrogenado) | Excelente baixo atrito, versátil, processo de baixa temperatura | Componentes mecânicos gerais, materiais sensíveis à temperatura |

Pronto para aprimorar os seus componentes com um revestimento DLC de alto desempenho?

Selecionar o método de aplicação correto é crucial para alcançar a dureza, atrito e durabilidade específicas que o seu projeto exige. A KINTEK especializa-se em equipamentos de laboratório avançados e consumíveis para ciência dos materiais, incluindo soluções para engenharia de superfícies. A nossa experiência pode ajudá-lo a navegar pelas complexidades do PVD e PECVD para garantir resultados ótimos para as suas necessidades de laboratório ou produção.

Contacte os nossos especialistas hoje para discutir como podemos apoiar as suas aplicações de revestimento DLC e fornecer o equipamento certo para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Moldes de Prensagem Isostática para Laboratório

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

As pessoas também perguntam

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura