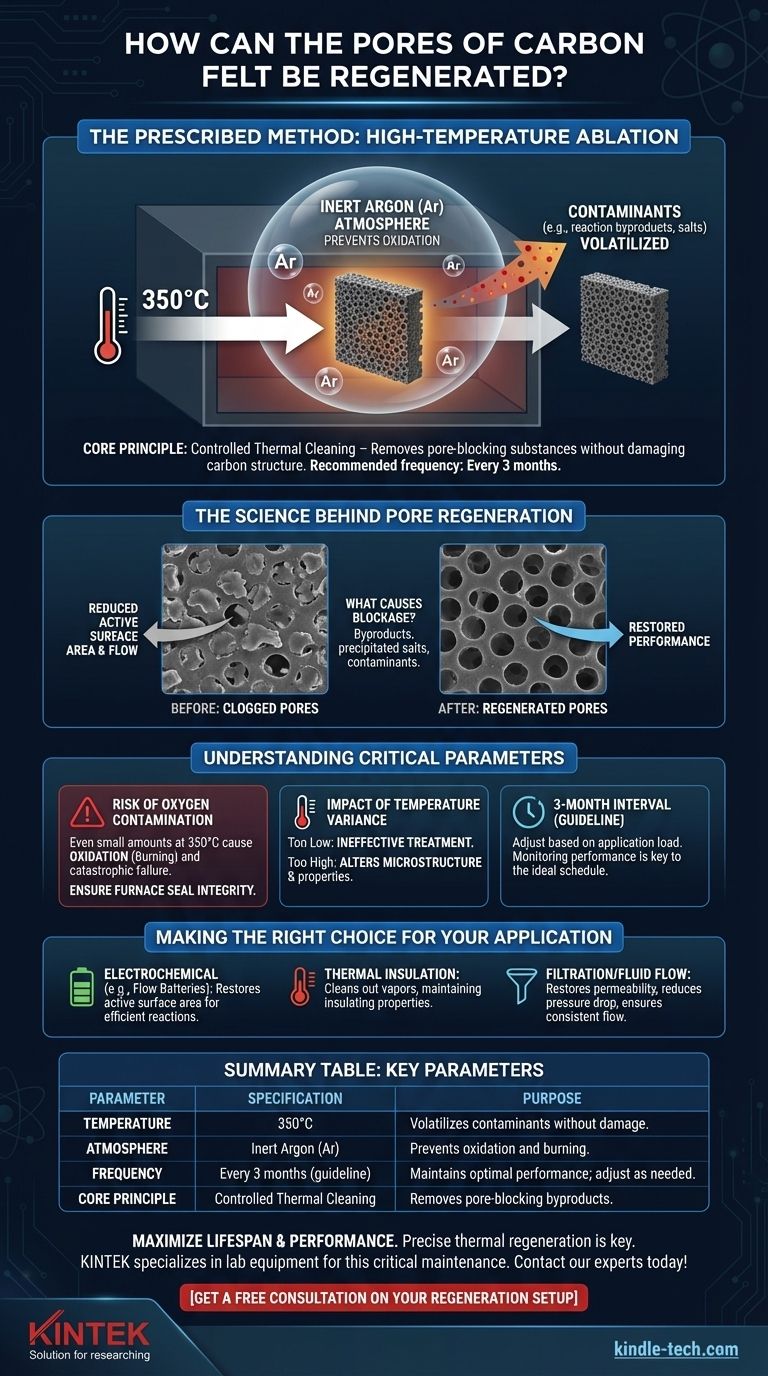

O método prescrito para regenerar os poros do feltro de carbono é através de um processo de ablação de alta temperatura. Este procedimento envolve aquecer o material a 350°C dentro de uma atmosfera inerte de Argônio (Ar), um ciclo tipicamente recomendado a cada três meses para restaurar o desempenho.

O princípio central da regeneração não é simplesmente aquecer, mas sim uma limpeza térmica controlada. Usar uma temperatura específica em um ambiente inerte remove contaminantes que bloqueiam os poros do feltro sem oxidar ou danificar a estrutura de carbono subjacente.

A Ciência por Trás da Regeneração de Poros

Para executar corretamente este procedimento, é essencial compreender os princípios científicos em jogo. O objetivo é reverter a degradação que ocorre durante o uso operacional.

O Que Causa o Bloqueio dos Poros?

A alta porosidade do feltro de carbono é fundamental para sua função em aplicações como baterias de fluxo ou isolamento de alta temperatura. Com o tempo, esses poros microscópicos podem ficar entupidos com subprodutos de reação, sais precipitados ou outros contaminantes, reduzindo a área de superfície ativa e impedindo o fluxo.

Esse bloqueio é um dos principais fatores de degradação do desempenho, levando à diminuição da eficiência e a uma vida útil operacional mais curta para o componente.

O Papel da Alta Temperatura

A temperatura especificada de 350°C é alta o suficiente para induzir a decomposição térmica ou volatilização de muitos contaminantes orgânicos e inorgânicos comuns. Este processo, conhecido como ablação neste contexto, efetivamente "coze" o material indesejado, desobstruindo os poros bloqueados.

A temperatura é cuidadosamente selecionada para ser agressiva o suficiente para a limpeza, mas não tão alta a ponto de alterar a estrutura fundamental do próprio feltro de carbono.

Por Que Uma Atmosfera Inerte de Argônio é Crítica

Aquecer carbono na presença de oxigênio faria com que ele oxidizasse, ou queimasse, destruindo completamente o feltro. Usar um gás inerte como o Argônio é inegociável.

O Argônio desloca todo o oxigênio do forno ou câmara. Isso cria um ambiente protetor e não reativo onde os contaminantes podem ser queimados sem consumir o feltro de carbono, garantindo que a integridade estrutural do material seja preservada.

Compreendendo as Trocas e os Parâmetros Chave

A regeneração bem-sucedida depende do controle preciso sobre o processo. Desviar dos parâmetros chave pode levar a um tratamento ineficaz ou a danos irreversíveis.

Risco de Contaminação por Oxigênio

O risco mais significativo é um vazamento de ar para a câmara de aquecimento. Mesmo pequenas quantidades de oxigênio a 350°C podem levar a corrosão, degradação ou falha catastrófica do feltro de carbono. Garantir a integridade das vedações do forno é primordial.

O Impacto da Variação de Temperatura

Se a temperatura for muito baixa, a remoção de contaminantes será incompleta e a regeneração será ineficaz. Se a temperatura for muito alta, pode começar a alterar a microestrutura do feltro, potencialmente afetando suas propriedades mecânicas e características de superfície.

O Intervalo de Regeneração de 3 Meses

A recomendação de regenerar a cada três meses é uma diretriz geral baseada em casos de uso típicos. A frequência ideal depende inteiramente da sua aplicação específica.

Sistemas sob carga pesada ou expostos a altas concentrações de contaminantes podem exigir regeneração mais frequente. Por outro lado, aplicações menos exigentes podem estender este intervalo. Monitorar o desempenho do seu sistema é a melhor maneira de determinar o cronograma ideal.

Fazendo a Escolha Certa para Sua Aplicação

Aplicar este processo de regeneração corretamente é fundamental para maximizar a vida útil e o valor dos seus componentes de feltro de carbono.

- Se o seu foco principal é o desempenho eletroquímico (por exemplo, baterias de fluxo): Este processo é crucial para remover filmes passivadores e subprodutos, restaurando assim a área de superfície ativa necessária para reações eficientes.

- Se o seu foco principal é o isolamento térmico: A regeneração limpa quaisquer vapores condensados ou depósitos que possam aumentar a condutividade térmica do feltro e comprometer suas propriedades isolantes.

- Se o seu foco principal é a filtração ou o fluxo de fluidos: A desobstrução dos poros é essencial para restaurar a permeabilidade, reduzir a queda de pressão e garantir taxas de fluxo consistentes através do material.

Dominar este protocolo de limpeza térmica permite restaurar de forma confiável os componentes de feltro de carbono para um desempenho próximo ao original.

Tabela Resumo:

| Parâmetro Chave | Especificação | Propósito |

|---|---|---|

| Temperatura | 350°C | Volatiliza contaminantes sem danificar a estrutura de carbono. |

| Atmosfera | Argônio Inerte (Ar) | Previne a oxidação e a queima do feltro de carbono. |

| Frequência | A cada 3 meses (orientação) | Mantém o desempenho ideal; ajuste com base na carga da aplicação. |

| Princípio Central | Limpeza Térmica Controlada | Remove subprodutos que bloqueiam os poros para restaurar a área de superfície e o fluxo. |

Maximize a vida útil e o desempenho dos seus componentes de feltro de carbono. O processo preciso de regeneração térmica é fundamental para manter a eficiência em aplicações como baterias de fluxo, isolamento térmico e filtração. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para esta manutenção crítica, incluindo fornos de alta temperatura com atmosferas controladas. Entre em contato com nossos especialistas hoje para garantir que seu protocolo de regeneração seja perfeitamente adaptado às necessidades específicas do seu laboratório.

Obtenha uma Consulta Gratuita sobre Sua Configuração de Regeneração

Guia Visual

Produtos relacionados

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Circulador de Banho de Água de Aquecimento e Resfriamento de 50L para Reação de Temperatura Constante de Alta e Baixa Temperatura

- Esterilizador de Laboratório Autoclave de Vácuo Pulsante Esterilizador a Vapor de Bancada

As pessoas também perguntam

- Por que usar cadinhos de alumina para TGA de carbonatos bicíclicos? Garanta a pureza dos dados e a inércia química

- Qual é o propósito de usar cadinhos de alumina como revestimentos em autoclaves? Garanta a pureza em testes estáticos de alta pressão

- Qual é a temperatura de um cadinho de Al2O3? Fatores Chave para o Sucesso em Altas Temperaturas Até 1700°C

- Qual é a faixa de temperatura dos cadinhos de alumina? Fatores Chave para Uso Seguro em Altas Temperaturas

- O que é um material de cadinho para um forno? Um guia para escolher o recipiente de alta temperatura certo