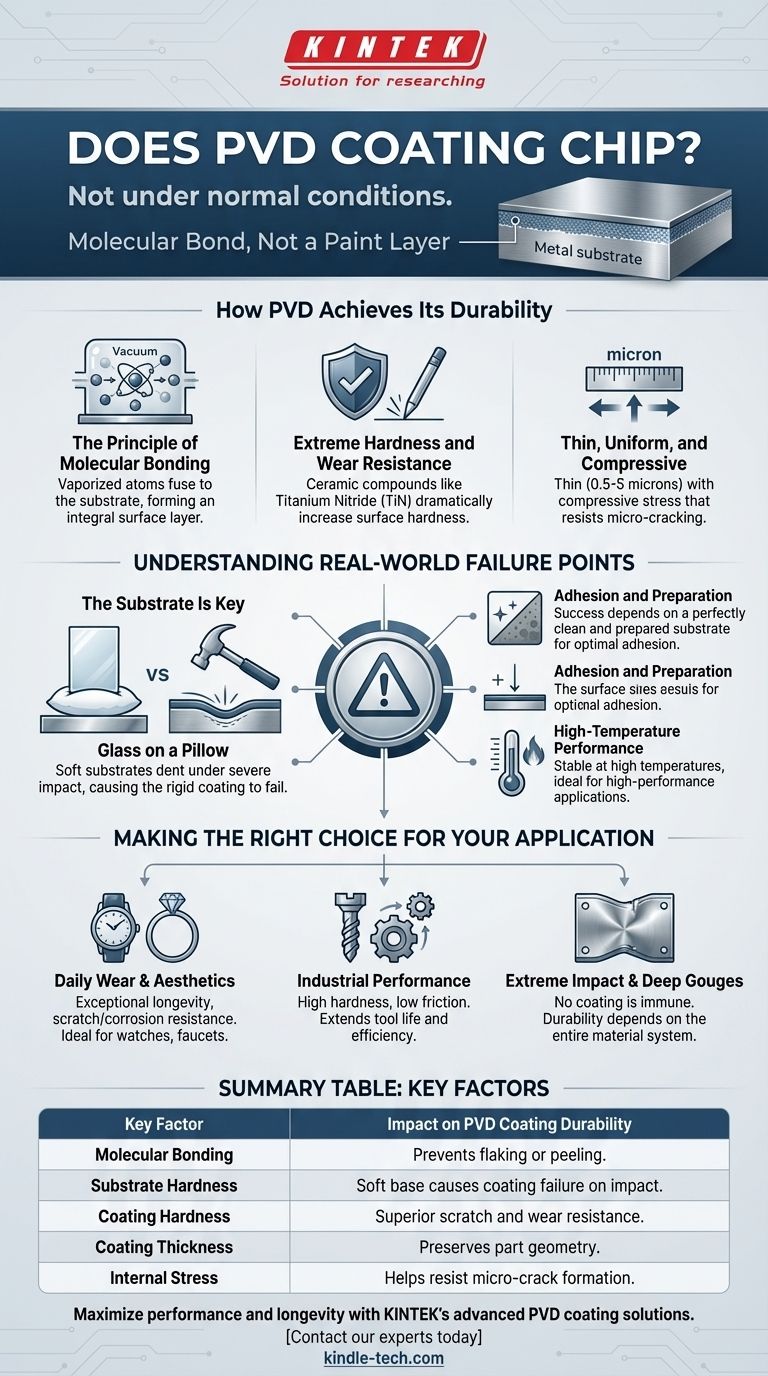

Em condições normais, um revestimento PVD aplicado corretamente é excepcionalmente resistente a lascas. Ao contrário da tinta ou do revestimento tradicional, a Deposição Física de Vapor (PVD) é um processo que liga uma fina camada de metal ou cerâmica a um substrato em nível molecular. Isso cria um acabamento de superfície que faz parte do próprio objeto, em vez de apenas uma camada sobreposta, tornando-o incrivelmente durável e improvável de descascar ou lascar com o uso diário.

A questão central não é se o próprio revestimento PVD vai lascar, mas se o material subjacente pode suportá-lo. Embora o revestimento seja extremamente duro, um impacto severo pode amassar ou deformar o substrato mais macio por baixo, fazendo com que toda a camada superficial falhe naquele local específico.

Como o PVD Alcança Sua Durabilidade

O Princípio da Ligação Molecular

O PVD é realizado em uma câmara de alto vácuo onde um material sólido é vaporizado em um plasma de átomos ou moléculas. Essas partículas vaporizadas são então depositadas no substrato, formando uma nova camada superficial ligada que é atomicamente fundida com o material base.

Pense nisso menos como uma camada de tinta e mais como a superfície do próprio metal tendo sido fundamentalmente alterada. Essa ligação molecular é a principal razão pela qual os revestimentos PVD demonstram tão alta adesão e resistência a descascamento ou lascas.

Dureza Extrema e Resistência ao Desgaste

O PVD pode depositar compostos cerâmicos como o Nitreto de Titânio (TiN), que aumentam drasticamente a dureza superficial do produto final. Essa dureza aprimorada proporciona resistência superior a arranhões, abrasão e desgaste diário.

A dureza do revestimento é um fator crítico em sua durabilidade geral. Por exemplo, aplicar um revestimento de TiN a uma liga de titânio pode aumentar seu limite de fadiga e resistência, tornando-o mais resiliente ao estresse repetido.

Fino, Uniforme e Compressivo

Os revestimentos PVD são notavelmente finos, variando tipicamente de 0,5 a 5 mícrons. Essa finura garante que a textura original e as arestas afiadas do substrato sejam preservadas, o que é crítico para aplicações como ferramentas de corte.

Crucialmente, o processo PVD frequentemente cria estresse compressivo dentro da camada de revestimento à medida que ela esfria. Esse estresse interno atua para manter o revestimento unido, resistindo ativamente à formação e propagação de microfissuras que poderiam levar ao lascamento.

Compreendendo os Pontos de Falha no Mundo Real

O Substrato é a Chave

O fator mais importante no lascamento do PVD é a dureza do material subjacente, ou substrato. Um revestimento PVD muito duro em um metal base muito macio cria um cenário como vidro em um travesseiro.

Se o metal base for amassado ou sulcado por um impacto significativo, o revestimento PVD rígido ligado a ele não tem escolha senão deformar ou quebrar junto com ele. A falha não é o revestimento "lascando", mas todo o sistema de superfície falhando devido à deformação do substrato.

O Papel da Adesão e Preparação

Embora o processo PVD crie uma excelente ligação, seu sucesso depende de um substrato perfeitamente limpo e preparado. Um pré-tratamento inadequado pode levar a uma má adesão, o que pode fazer com que o revestimento falhe prematuramente.

No entanto, quando realizado corretamente, a adesão do PVD é muito superior à da galvanoplastia ou pintura tradicional.

Desempenho em Altas Temperaturas

Os revestimentos PVD são aplicados em altas temperaturas (tipicamente 250°C a 750°C) e são projetados para serem altamente resistentes ao calor e à corrosão. Isso os torna excepcionalmente estáveis e adequados para aplicações de alto desempenho, como a proteção de ferramentas de corte industriais contra o calor e o atrito da fresagem.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um acabamento requer a compreensão de seus limites. O PVD é um revestimento de alto desempenho em durabilidade de superfície, mas não é indestrutível.

- Se o seu foco principal é o desgaste diário e a estética (relógios, torneiras, joias): O PVD oferece longevidade excepcional e resistirá a arranhões, corrosão e descoloração muito melhor do que quase qualquer alternativa.

- Se o seu foco principal é o desempenho industrial (ferramentas de corte, componentes): A combinação de alta dureza, baixo atrito e resistência a rachaduras torna o PVD uma escolha ideal para prolongar a vida útil da ferramenta e melhorar a eficiência.

- Se o seu foco principal é a resistência a impactos extremos e sulcos profundos: Lembre-se de que nenhum revestimento pode tornar um material macio imune a amassados; a durabilidade do produto final é uma função de todo o sistema de material.

Ao entender que a força do PVD reside em sua ligação molecular com o substrato, você pode especificá-lo com confiança para aplicações onde a integridade da superfície e a longevidade são primordiais.

Tabela Resumo:

| Fator Chave | Impacto na Durabilidade do Revestimento PVD |

|---|---|

| Ligação Molecular | Cria uma camada atomicamente fundida, prevenindo descascamento ou lascas. |

| Dureza do Substrato | Um metal base macio pode amassar, causando falha no revestimento rígido. |

| Dureza do Revestimento | Revestimentos cerâmicos como TiN proporcionam resistência superior a arranhões e desgaste. |

| Espessura do Revestimento | Fino (0,5-5 mícrons) e uniforme, preservando a geometria da peça. |

| Estresse Interno | O estresse compressivo ajuda a resistir à formação de microfissuras. |

Maximize o desempenho e a longevidade de seus componentes com as soluções avançadas de revestimento PVD da KINTEK.

Como especialistas em equipamentos e consumíveis de laboratório, entendemos que a integridade da superfície é crítica para suas ferramentas e peças. Nossos revestimentos PVD proporcionam dureza, resistência ao desgaste e durabilidade incomparáveis, prolongando a vida útil de seus equipamentos mais exigentes.

Pronto para aprimorar a durabilidade do seu produto? Entre em contato com nossos especialistas hoje para discutir como nossos revestimentos PVD podem resolver seus desafios específicos de desgaste e corrosão.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras