Sim, absolutamente. A pirólise é uma forma de reciclagem avançada, ou química, projetada especificamente para lidar com plásticos. O processo utiliza altas temperaturas em um ambiente sem oxigênio para decompor a estrutura molecular complexa dos plásticos, convertendo-os de volta aos seus componentes principais: óleo, gás e um resíduo sólido de carvão (char).

A pirólise transforma eficazmente os resíduos plásticos, especialmente os tipos mistos e contaminados que não são adequados para a reciclagem tradicional, em matérias-primas químicas e combustíveis valiosos. No entanto, a qualidade dos produtos finais e a viabilidade econômica do processo dependem muito do tipo de plástico utilizado e da sofisticação da tecnologia.

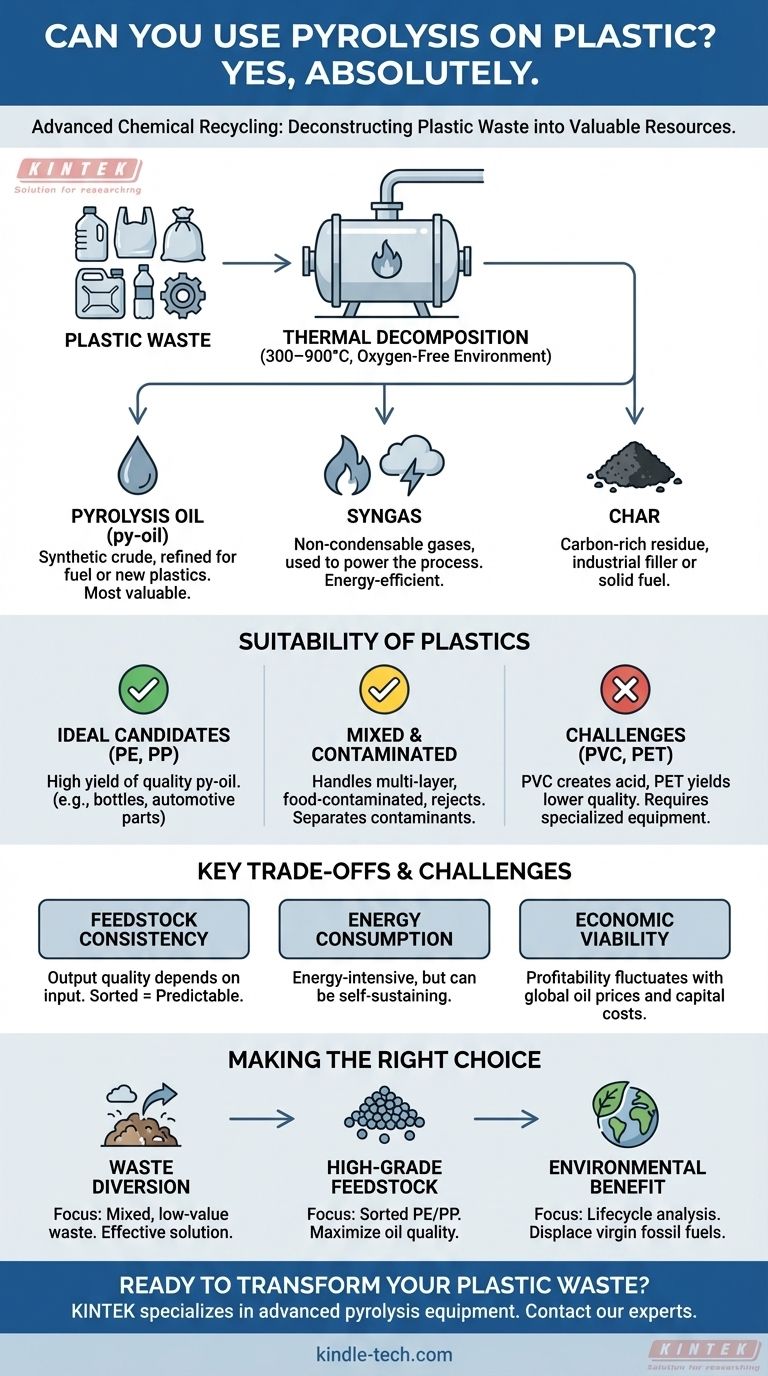

Como a Pirólise Desconstrói o Plástico

O Princípio Central: Decomposição Térmica

Pirólise não é queima. É a decomposição térmica de materiais em temperaturas elevadas (tipicamente 300–900°C) em uma atmosfera inerte, ou seja, um ambiente sem oxigênio.

Sem oxigênio, as longas cadeias de polímeros que compõem o plástico não entram em combustão. Em vez disso, elas se quebram, ou "craqueiam", em moléculas de hidrocarbonetos menores e mais simples.

De Resíduo Sólido a Produtos Valiosos

Este processo de decomposição resulta em três produtos principais:

- Óleo de Pirólise (py-oil): Um óleo cru sintético líquido que pode ser refinado em diesel, gasolina ou usado como matéria-prima para criar novos plásticos. Este é frequentemente o produto mais valioso.

- Gás de Síntese (Syngas): Uma mistura de gases não condensáveis (como hidrogênio, metano e monóxido de carbono) que é tipicamente capturada e usada para alimentar o próprio reator de pirólise, tornando o processo mais eficiente em termos de energia.

- Carvão (Char): Um resíduo sólido, rico em carbono (semelhante ao negro de fumo), que pode ser usado como carga industrial, condicionador de solo ou como combustível sólido.

Por Que É Diferente da Incineração

É fundamental distinguir a pirólise da incineração. A incineração usa oxigênio para queimar resíduos, liberando sua energia como calor e deixando cinzas para trás. A pirólise usa a falta de oxigênio para desconstruir resíduos em novas substâncias químicas que podem ser usadas como matérias-primas.

Quais Plásticos São Adequados para Pirólise?

Os Candidatos Ideais: Poliolefinas

Plásticos como Polietileno (PE) — encontrado em sacolas e garrafas plásticas — e Polipropileno (PP) — encontrado em recipientes e peças automotivas — são matérias-primas ideais. Sua estrutura química simples rende um alto volume de óleo de pirólise de qualidade.

Lidando com Plásticos Mistos e Contaminados

Uma grande vantagem da pirólise é a sua capacidade de processar fluxos de resíduos que paralisam a reciclagem mecânica. Isso inclui:

- Embalagens multicamadas (como sachês de alimentos)

- Plásticos mistos pós-consumo

- Plásticos contaminados com alimentos, papel ou outros materiais

- Rejeitos de instalações de reciclagem mecânica

Ao decompor o material em seu nível químico básico, esses contaminantes são separados ou incorporados ao carvão e aos produtos gasosos de menor valor.

O Desafio com PVC e PET

Embora a pirólise possa lidar com fluxos mistos, certos plásticos apresentam desafios. O Cloreto de Polivinila (PVC) contém cloro, que pode formar ácido clorídrico corrosivo durante o processo, exigindo equipamentos especializados e mais caros para neutralização.

Da mesma forma, plásticos contendo oxigênio, como o Tereftalato de Polietileno (PET), produzem um óleo de qualidade inferior. Embora o processamento de "plásticos mistos contaminados com PET/PVC" seja tecnicamente possível, muitas vezes requer sistemas mais avançados e pré-tratamento para gerenciar esses elementos problemáticos.

Compreendendo as Compensações e Desafios

Consistência da Matéria-Prima

Embora a pirólise seja robusta, a qualidade do produto final está diretamente ligada à qualidade da entrada. Uma matéria-prima consistente de PE e PP classificados produzirá um óleo mais valioso e previsível do que uma mistura aleatória de resíduos plásticos municipais.

Consumo de Energia

A pirólise é um processo intensivo em energia. O balanço energético líquido do sistema é crucial; ele deve produzir significativamente mais energia em seus produtos finais (óleo e gás) do que consome para aquecer o reator. Sistemas modernos são projetados para serem autossustentáveis, queimando seu próprio gás de síntese produzido.

Viabilidade Econômica

O caso de negócios para a pirólise depende do valor de mercado de seus produtos. Altos custos de capital para o equipamento e despesas operacionais contínuas devem ser compensados pela receita da venda do óleo de pirólise e do carvão. Essa viabilidade pode flutuar com os preços globais do petróleo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao considerar a pirólise, seu objetivo principal determinará sua abordagem.

- Se seu foco principal é desviar resíduos plásticos mistos e de baixo valor de aterros sanitários: A pirólise é uma solução extremamente eficaz, especialmente para materiais que não podem ser classificados ou limpos para reciclagem tradicional.

- Se seu foco principal é produzir matéria-prima química de alta qualidade para novos plásticos: Você deve investir em pré-classificação para criar uma matéria-prima limpa e homogênea de poliolefinas (PE e PP) para maximizar a qualidade do óleo.

- Se seu foco principal é maximizar o benefício ambiental: Você deve realizar uma análise completa do ciclo de vida, considerando a fonte de energia para o processo, o gerenciamento de emissões e garantindo que os produtos finais substituam os combustíveis fósseis virgens.

Em última análise, a pirólise serve como um poderoso caminho de reciclagem química que complementa os métodos tradicionais, transformando resíduos plásticos complexos de volta em um recurso valioso.

Tabela de Resumo:

| Tipo de Plástico | Adequação para Pirólise | Considerações Principais |

|---|---|---|

| Polietileno (PE), Polipropileno (PP) | Excelente | Matéria-prima ideal; produz óleo de alta qualidade. |

| Plásticos Mistos/Contaminados | Bom | Lida com materiais inadequados para reciclagem mecânica. |

| PVC, PET | Desafiador | Requer equipamento especializado; pode produzir produtos finais de menor qualidade. |

Pronto para transformar seus resíduos plásticos em recursos valiosos?

A KINTEK é especializada em equipamentos avançados de pirólise e consumíveis para laboratórios e instalações de reciclagem. Nossas soluções são projetadas para ajudá-lo a converter de forma eficiente fluxos de resíduos plásticos desafiadores em óleo, gás e carvão lucrativos. Se o seu foco é desviar resíduos ou produzir matérias-primas de alta qualidade, temos a experiência e a tecnologia para apoiar seus objetivos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas de pirólise podem aprimorar suas operações de reciclagem e contribuir para uma economia circular.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações