Na prática, o revestimento PVD é considerado permanente. Embora possa ser tecnicamente removido, o processo é extremamente difícil, destrutivo para o material subjacente e não é comparável à remoção de um revestimento convencional como a tinta. Os métodos necessários envolvem lixar ou polir fisicamente o revestimento, o que também remove a superfície do próprio objeto.

A questão central é que a Deposição Física de Vapor (PVD) não é uma camada sobre a superfície; é uma ligação molecular com a superfície. Portanto, para remover o revestimento PVD, é necessário remover o material original ao qual ele se ligou.

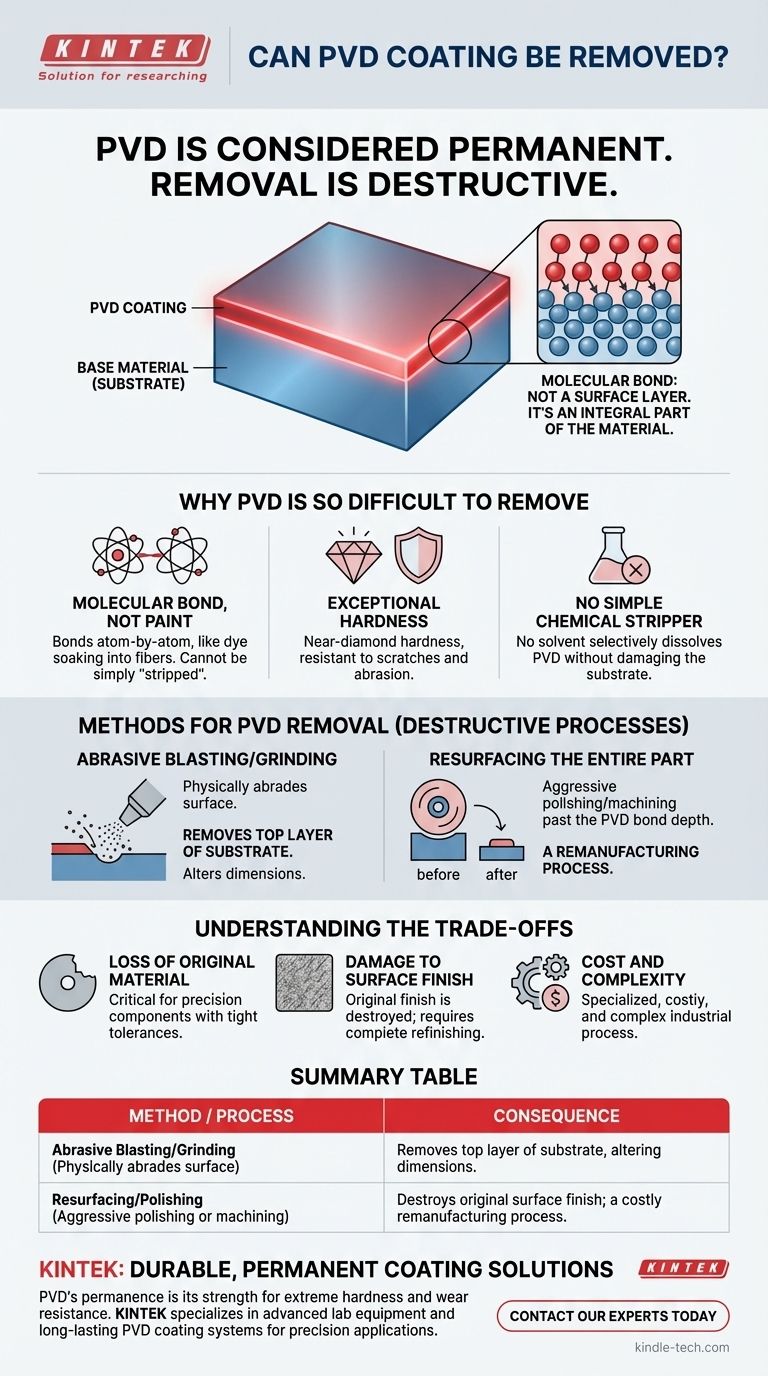

Por que o PVD é tão difícil de remover

A permanência do PVD é um resultado direto do seu processo de aplicação e das suas propriedades fundamentais. Compreender isto é fundamental para apreciar por que ele não pode ser simplesmente "removido".

É uma Ligação Molecular, Não uma Camada de Tinta

Um revestimento tradicional, como tinta ou pintura em pó, assenta sobre o substrato. O PVD é diferente.

Durante o processo PVD, um material é vaporizado no vácuo e depositado no substrato átomo por átomo. Isto cria uma película extremamente fina que se interliga e se liga às moléculas da superfície do próprio material base.

É menos como uma camada de tinta sobre madeira e mais como uma tinta que penetrou nas fibras da madeira.

Dureza e Durabilidade Excecionais

Os revestimentos PVD são valorizados pela sua dureza extrema, muitas vezes aproximando-se da do diamante. Isto torna-os incrivelmente resistentes a riscos, desgaste e abrasão.

Esta tenacidade inerente significa que a simples fricção mecânica que desgastaria outros revestimentos tem pouco ou nenhum efeito sobre o PVD.

Não Existe um "Removedor" Químico Simples

Como o revestimento PVD está ligado atomicamente ao metal, não existe um solvente químico que possa dissolver seletivamente o revestimento sem também atacar e danificar o substrato subjacente.

Qualquer ácido ou agente químico agressivo o suficiente para decompor a película PVD quase certamente causará corrosão por picadas ou alterações dimensionais na própria peça.

Métodos para Remoção de PVD (e as Suas Consequências)

Tentar remover um revestimento PVD é um processo especializado e agressivo que deve ser visto como um último recurso. Altera fundamentalmente a peça.

Jateamento Abrasivo ou Lixamento

O método mais comum é desgastar fisicamente a superfície até que o revestimento desapareça. Isto pode ser feito com jateamento agressivo, lixamento ou polimento intenso.

A consequência crítica é que não está apenas a remover o revestimento; está a remover a camada superior do material do substrato. Isto alterará as dimensões da peça e o seu acabamento superficial original.

Reacabamento de Toda a Peça

Para um resultado uniforme, toda a peça deve ser polida ou usinada agressivamente até ultrapassar a profundidade da ligação PVD.

Este é um processo de remanufatura, não uma simples remoção. Requer precisão e é frequentemente mais caro e complexo do que o processo de revestimento original.

Compreender as Compensações

A "permanência" do PVD é uma das suas maiores forças, mas torna-se um desafio significativo se a modificação for necessária.

Perda de Material Original

Qualquer remoção bem-sucedida de PVD garante uma perda do material base original. Para componentes de precisão onde as tolerâncias são críticas, isto pode inutilizar a peça.

Danos no Acabamento Superficial

O acabamento superficial original, seja ele polido, escovado ou mate, será destruído durante o processo de remoção. A peça terá de ser completamente reacabada a partir de um estado bruto.

Custo e Complexidade

A remoção de PVD não é uma tarefa de bricolage. Requer equipamento industrial especializado e experiência. Na quase totalidade dos cenários, é muito mais prático e económico substituir a peça do que tentar removê-la e reacabá-la.

Tomar a Decisão Certa para a Sua Aplicação

A sua abordagem deve ser ditada pelo seu objetivo. A permanência do PVD é ou uma característica principal ou uma limitação crítica, dependendo das suas necessidades.

- Se o seu foco principal for a durabilidade máxima: Veja a permanência do PVD como uma vantagem chave e projete com a compreensão de que o acabamento é para a vida útil da peça.

- Se precisar de reacabar ou reparar um item revestido a PVD: Aceite que a remoção é um processo de remanufatura destrutivo e que criar uma peça nova ou revestir sobre a antiga é frequentemente o melhor caminho.

- Se estiver a escolher um acabamento e antecipar alterações futuras: Deve considerar o PVD como um passo final e irreversível e explorar outras opções de revestimento se necessitar da capacidade de remover e reaplicar facilmente.

Em última análise, deve tratar um revestimento PVD como uma modificação integral e permanente do próprio material.

Tabela de Resumo:

| Método | Processo | Consequência |

|---|---|---|

| Jateamento Abrasivo/Lixamento | Desgasta fisicamente a superfície | Remove a camada superior do substrato, alterando as dimensões |

| Reacabamento/Polimento | Polimento ou usinagem agressiva | Destrói o acabamento superficial original; um processo de remanufatura dispendioso |

Precisa de uma Solução de Revestimento Durável e Permanente para os Seus Componentes?

A permanência do PVD é a sua maior força para aplicações que exigem dureza extrema e resistência ao desgaste. Na KINTEK, especializamo-nos em equipamento de laboratório avançado e consumíveis, incluindo sistemas de revestimento PVD concebidos para precisão e longevidade. As nossas soluções são adaptadas para satisfazer as exigências rigorosas dos ambientes laboratoriais e industriais.

Deixe-nos ajudá-lo a obter um acabamento que dure a vida útil da sua peça. Contacte os nossos especialistas hoje para discutir como a nossa tecnologia PVD pode beneficiar a sua aplicação específica.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações